Способ получения металлооболочковых форм

Иллюстрации

Показать всеРеферат

Р.Л. (72} Авторы изобретения

Науч (7!) Заявитель

{ 54) СПОСОБ ПОЛУЧЕНИЯ -МЕТАЛЛООБОЛОЧКОВЫХ ФОРМ

Изобретение относится к литейному производству и может быть использовано при литье в металлооболочковые формы.

Известен способ литья, заключающийся в том, что модель с плотноприкрепленной по ее поверхности пленкой помещается в разъемную форму, со стоящую, как минимум,иэ двух частей. ! а

Каждую часть формы заполняют жаропро. чным зернистым материалом через загрузочные отверстия, закрываемые пробками. После загрузки формы жаростойким зернистым материалом через отверстия, закрытые сетками, н трубы осуществляют отсос воздуха, т.е. вакуумирование полости формы. За счет этого пленка прижимается к зернистому материалу и после удаления модели сохраняет конфигурацию отпечатка модели в зернистом материале.

В полученную форму заливается жидкий метала (! 1.

Недостатком этого способа являе!-ся то, что заполнение пространства между моделью, покрытой пленкой, и стенками формы зернистым материалом, зерна материала занимают между собой произвольное положение, определяемое свободной загрузкой их, а после включения откоса воздуха для создания вакуума отжимаются пленкой в направлении к внутренним стенкам форйы. Отжим зернистого материала в направлении, отличном от направления укладки его прн свободной загрузке, приводит к некоторой переупаковкезерен между собой. Это способствует нарушению точности формы эа счет некоторого увеличения размеров в сторону отжима зернистого материала пленкой во время создания в фор- ме вакуума °

Цель изобретения - повышение качества отливок и обеспечение направленного заполнения и уплотнения зернистоу материала.

854571

55 указанная цель достигается тем, что вакуумирование пространства между моделью и формой производят последовательно по частям, начиная со стороны, противоположной загрузочному отверстию.

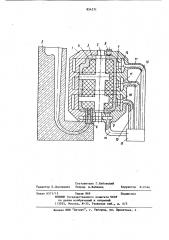

На фиг. lизображена метаплооболоч.ковая форма, общий вид.

Иеталлооболочковая форма состоит из разъемной контурной формы 1, внутри которой расположен стержень 2 с неразъемной моделью 3, окруженной неразч емным облицовочным слоем 4 иэ чистого песка. Литниковый ход для . подвода жидкого металла выполнен в стержнях 5 и 6. В стенки контурной формы 1 вмонтированы венты 7. В верхней части контурной формы l выполнено загрузочное отверстие с пробкой

8. Внутри стенок формы 1 выполнены изолированные друг от друга камеры

9, 10, ll и 12, соединенные с устройством 13 для отсоса воздуха соответственно трубопроводами 14 ° 15

16э 17 °

Способ осуществляется следующим образом. контурную форму l устанавливается нераэъемная модель 3, например, из пенополистирола, фиксируемая на знаках расположенного в ней стержня 2.

С помощью литниковых каналов, выйолненных в стержнях 5 и б, обеспечивается подвод металла в форму, Затем через загрузочное отверстие, закрываемое пробкой 8 в пространство между моделью и контурной формой подается зернистый жаростойкий материал, например чистый кварцевый песок, образующий рабочий слой формы. Одновременно с началом подачи зернистого материала включается устройство для отСоса воздуха из формы 1-. Отброс воздуха осуществляется последовательным подклю" .чением отдельных участков пространства между моделью и контурной формой .через камеры 9, !О, 11 и 12 и соответственно трубопроводы 14, 15, 16 и

17 по мере заполнения его зернистым материалом. Последовательность подключения трубопроводов отсоса воздуха обеспечивается распределителем на устройстве для отсоса воздуха (не показано). Распределитель подключает поочередно трубопроводы 14, 15, 16 и

17 по иере заполнения пространства . между моделью и обечайкой зернистым материалом.

При последовательном вакуумнровании

vae заполненного зернистым материалом пространства между моделью и контурной формой (обечайкой) также обеспечивается

S направленное надежное достижение заданной плотности зернистого материала.

В случае использования составной контурной формы камеры для отсоса воздуха могут быть выполнены в стенках каядой части отдельно. В результате направленного заполнения и уплотнения зернистого материала в пространстве между моделью и контурной формой образуется рабочий слой равномерной плоскости, который способствует . получению отливки повьпленного качества без поддутий и других дефектов на поверхности °

Для проверки предлагаемого спосо20 ба получена экспериментальная металлооболочковая форма иизготовлены экспериментальные чугунные отливки корпу, са золотника со сложной системой внутренних каналов.

Экспериментальная проверка показывает, что за счет направленного заполнения и уплотнения зернистого материала в пространстве между моделью и контурной формой способ позволяет получить равноплотный рабочий слой, который способствует получению отливки с повьнненным качеством поверхности, без дефектов; последовательный отсос роэдуха нз пространства между моделью и контурной

55 формой уже заполненного песком позволяет обеспечить направленное надежное достижение заданной плотности зернистого материала; способ позволяei получить экономический эффект в размере до 100 руб. на 1 т годного литья.

Формула изобретения

Способ получения металлооболочковых форм, включающий заполнение через загрузочное отверстие простанства между моделью и формой зернистым жаростойким материалом и вакуумирование, отличающийся тем, что, с целью обеспечения направленного заполнения и уплотнения зернистого материала и повышения качества отливок, вакуумирование пространства между моделью и формой производят последовательно по частям, начиная со стороны, противоположной загрузочнбму отверстию.

Источники информации, принятые во внимание нри экспертизе

I. Патент Японии Ф 50-8409, кл. В 22 С 9/02, 1973.

854571

Заказ 657)/15 Тирам 869

ВНИИПИ Государственного комитета СССР ко делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/S

Подписное

Филиал I!HH "Патеит", r. Умгород, уп. Проектная, 4

Составитель Г.Кибовский

Редактор Е.Дорошенко Техред А.Бабинец Корректор Н.Стец