Способ получения отливок

Иллюстрации

Показать всеРеферат

(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК

Изобретение относится к литейному производству, в частности к технологическому процессу изготовления отливок штампоВкой из жидкого металла.

Известен способ получения отли5 вок, включанлцнй заливку расплава с избытком из промежуточной емкости формы в ее полость и последующую штамповку отливки fl ).

Однако в этом споообе не решен вопрос дозирования формы, это ведет к получению отливок .с. различными припусками на механическую обработку, что особенно важно прн.обработке отлцдрк в тжниях.

Цель изобретения — повышение размерной точности и качества отливок.

Поставленная цель достигается тем, что изготовление отлшвок штамповкой as жидкого металла путем заливки с регулируемой скоростью расплава из промежуточной емкости в форму осуществляют по мере регулируемого размыкания полуформ с последующим вытеснением избытка жидкого металла обратно в промежуточную емкость при штамповке.

Предварительная заливка жидкого металла в промежуточную емкость формы и выдержка его до подачи в полость пресс-формы способствует отсэаиванню металла и всплыванию плен и неметаллических включений, а последующая заливка металла в процессе регулирования приоткрытия прессформы осуществляется под затопленный уровень с регулируемой скоростью, в результате чего вторичное окисление расплава исключается, плены и неметаллические включения остаются в промежуточной емкости и обеспечиваются оптимальные гидродннамнческие условия заполнения формы. Вытеснение избытка металла из полости фо ма в нромежуточнур емкость в про E цессе смыкания полуформ обеспечивает высокую точность размеров отливок. Огра@ионный ход подвижной

3 8545 полуформы уменьшает промежуток време ни от окончаний заливки до момента приложения давления на затвердевшую. отливку, что существенно расширяет область применения литья методом жидкой штамповки и позволяет исполь зовать существующее прессовае обо, рудование.

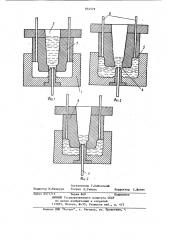

На фиг. 1-3 схематически изображен процесс изготовления отливок.

В исходном положении фиг ° 1 не подвижная полуформа 1 и подвижная полуформа 2 с пуансоном сомкнуты. Затем с в приемную чашу 3, выполненную в подвижной полуформе, заливают порцию жид- <> кого металла, где происходит его отстаивание и всплывание плен и неметаллических вкгпочений. После этого подвижную полуформу 2 приоткрывают (фиг. 2), в результате чего приемная чаша 3 посредством литниковых каналов 4 cot общается с полостью 5 формы и происходит ее заполнение расплавом. Затем форму закрывают, при этом избыток жидкого металла из полости 5 формы выдавливается через литниковые канаЛы 4 обратно в приемную чашу Э до момента. перекрытия ,их торцовой плоскостью пуансона (фиг. 3), после чего осуществляется

30 штамповка отливки.

Изготовление отливок по предлагаемому способу характеризуется простотой выполнения, позволяет обеспечить высокую точность их геометрических размеров и повысить качество.

Способ позволяет испольвовать серийФ но выпускаемое промышленностью прес-, совое оборудование без каких-либо его переделок.

Пример . В настоящее время 40 изготовление корпусов алмазно-шлифовальных кругов осуществляется путем точения из проката. Себестоимость изготовления одного корпуса круга составляет в среднем 2-2,5 р, 4>

Изготовление их методом литья при низком давлении позволяет снизить себестоимость круга до 1-1,2 р. Однако в этом случае чистовая механическая обработка корпуса круга оста- 50 ется, а брак отливок по засорам,. пленам и неметаллическим включениям составляет в среднем 6-7Х.

По предлагаемому способу в прессформе с горизонтальным разъемом изготавливают корпус алмазного шлифовального круга АЧК-SO иэ сплава

АЛЗ. Температура заливки расплава

79

4 составляет 720 С, а температура прессформы — 200-250 С. Жидкий металл разливочной ложкой разливают в промежуточную емкость закрытой формы, предварительно окрашенную слоем тенлоизоляционной краски на основе асботермосиликата толщиной 0,8-),0 мм.

Затем после выдержки в течение

3-4 с, достаточной для всплывания шлаковых включений в плен, осуществляют приоткрытие верхней полуформы со скоростью 2 мм/с, что обеспечивает сообщение промежуточной емкости с полостью формы и плавное изменение скорости ее заполнения от О до 4 см/с.

После заполнения полости формы движение ее верхней половины меняют на обратное, в результате чего избыток жидкого металла выдавливают из ее полости, а после перекрытия литниковых каналов пуансоном в процессе его движения вниз осуществляют штамповку отливки. Время выдержки отливки под давлением составляет 10-12 с, общее время цикла 30-35 с.

Использование предлагаемого способа изготовления корпусов алмазных кругов позволяет исключить чистовую механическую обработку корпусов, обеспечивает их точность по 3 классу

ОСТ 1023 и устраняет брак по пленам и неметаллическим включениям.

Ожидаемый экономический эффект от внедрения данного способа при литье корпусов алмазно-абразивного инструмента по стране составит 450-500 тыс. руб. в год.

Формула изобретения

Способ получения отливок, включающий заливку расплава с избытком иэ промежуточной емкости формы в ее полость и последующую штамповку отливки, о т л и ч а ю щ и и с, я тем, что, с целью новышеиия качества и размерной точности отливок, заливку расплава в форму осуществляют по мере регулируемого раэкыкания полуформ: с последующим вытеснением избытка расплава обратно в промежуточную емкость при штамповке.

Источники информации, принятые во вникание при экспертизе

1. Патент Японии 9 53-34763, кл. 11 В О, )971.

854579

Составитель Г.Кибовский

Редактор М.Бандура Техред М.Рейвес Корректор С.Щомак

Заказ 657! 15 Тираж 8б9 Подписное

БНИИНИ Государственного комитета СССР по делам изобретений и открытий!

)3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал XIII "Патент", r. Ужгород, ул. Проектная, 4