Форма для изготовления отливок с направленной и монокристальной структурой из жаропрочных сталей и сплавов в вакууме

Иллюстрации

Показать всеРеферат

(72} Авторы изобретения

Г.И.Зуев, В.И.Торопов, А,С.Кузьк

Н.Н.Суханов, В.Н.Толораия, !0.В.Е (7l} Заявитель (54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ

И ИОНОКРИСТАЛЬНОЙ ОТРУКТУРОЙ ИЗ ЖАРОПРОЧНЫХ

СТАЛЕЙ И СПЛАВОВ В ВАКУУМЕ

Изобретение относится к литейнЪму производству и может быть использовано прн получении отливок с направленной или монокристальной структурой иэ жаропрочных сталей и спла5 вов.

В современной практике при литье жаропрочных сталей и сплавов методами направленной кристаллизации применяют керамические формы, в которых неизбежен длительный контакт жидкого металла с материалом формы при температурах порядка !500-1á00 С и вакууме }О -!О мм рт.ст. Такой жесткий режим проведения процесса приводит к взаимодействию между расплавом и материалом формы, в результате чего на поверхности отливки образуется трудноудаляемый пригар, представляющий собой металло- Е керамический слой и достигающий глубины 200-300 мкм. Во многих случаях этот пригар приводит к браку отливок °

Известен способ, основанный на подавлении реакции взаимодействия в зоне контакта расплава с материалом формы. Взаимодействие подавляется путем повышения давления газообразных продуктов реакции выше равновесного. В одном из вариантов осуществления этого способа повышение давления достигается за счет создания в теле формы или иа ее внешней поверхности непроницаемого слоя для газообразных продуктов реакции взаимодействия ! ).

Наиболее близкой к предлагаемой является литейная форма, содержащая гаэонепроницаемый слой вокруг полости, формирующей изделие, который служит для предохранения поверхности стальной отливки от окисления. В .эшой форме газонепроницаемость создается за счет оплавления одного из слоев огнеупорного покрытия формы под действием тепла расплавленного металла, залитого в

854582 полость формы. Оплавляемый слой должен располагаться вблизи первого слоя с таким расчетом, чтобы тепла металла, залитого в полость формы, хватило для его расплавления. С целью снижения температуры оплавления в состав этого слоя вводятся легкоплавкие материалы, такие как сплав железа. с алюминием или кремнием. Этн материалы могут применяться в составе суспензии или в виде обсыпочного материала 1,2 ).

Недостатком этой формы является то, что в ней не обеспечивается сплошность газонепроницаемого слоя, . так как прн оплавлении порошкообраз> ного легкоплавкого материала его объем резко уменьшается с йеравномерным распределением по поверхности формы.

В результате этого защищается не вся поверхность отливки, на ней образуются дефекты в виде пятен различных размеров (питингов).

Цель изобретения — создание формы со сплошньм противопригарным слоем вокруг полости, формирующей изделие, что позволяет получать высокое качество поверхности отливок.

Поставленная цель достигается тем, что противопригарный слой выполня, 30 ют из графита и в-верхней части литейной формы, на уровне прибыли-, формируется дополнительная полость, заполняемая материалом, из которого изготовляется противопригарный слой.

Эта полость соединяется с противопригарным слоем и служит питающим резервуаром, из которого осуществляется подпитывание противопригарного слоя, т.е. заполняется освободившийся объем, который образует- 4о ся после плавления пористого материала, из которого изготавливается этот слой. Питающая полость может формироваться различными приемами, такими как утолщение оплавляемого слоя 45 за счет нанесения дополнительных слоев в верхней его части, приготовление массы, состоящей из порошка материала оплавляемого слоя и пластификатора типа церезина, с последующей ее приклейкой к верхней части формы и т.д.

В результате этого в форме образуется. полость, заполненная матери- 55 алом, из которого формируется противопригарный слой, и соединенная с противопригарным слоем.

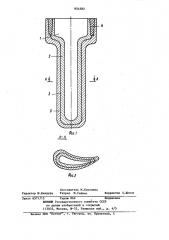

На фиг. 1 схематически изображена форма для литья монокристальных турбинных лопаток из никелевого жаропрочного сплава, на фиг. 2то же, разрез А-А на фиг. 1.

Форма изготовляется следующим образом.

На модель I методом покраски накосят три — пять слоев 2 керамики на основе электрокорунда с этилсиликатным связующим. Затем на эти слои - два — три слоя легкоплавкого порошкообраэного материала 3, также с этилсиликатным связующим.

После этого в верхней части формы тем или иным приемом формируется питающая полость 4 из того же легкоплавкого материала. Затем наносят еще несколько слоев 5 керамики на основе электрокорунда. Процесс вытопки модельной массы и прокалки формы проводят по обычной технологии.

С целью хорошей заполняемости и формирования оболочки расплавление материала ведется в процессе подогрева литейной формы в печи для монокристального литья перед залив— кой металла. Подпитывание противопригарной оболочки из дополнительной полости, в верхней части формы, обеспечивает создание вокруг полости, формирующей само изделие, сплошной газонепроницаемой оболочки.

В результате этого давление газообразных продуктов взаимодействия между керамикой н расплавом никелевого жаропрочного сплава повышается вьппе равновесного и реакция прекращается, Создание избыточного давления газообразных продуктов реакции в зоне взаимодействия может быть достигнуто sa счет введения в противопрнгариый слой материала, взаимодействующего с керамикой формы более интенсивно, чем расплав, и с выделением тех же газообразных продуктов. Для этой цели в материал, формирующий протнвонрнгарный слой, может быть введен графит, который взаимодействует с керамикой формы с выделением окиси углерода и субокислов алюмнння и кремния, т.е. так же, как н основной сплав.

Данная конструкция литейной формы проверялась-.на установке для монокрист вльного литья УИЛ-1 при отливке монокристальных слитков диаметром 35 им и длиной 180 мм иэ никелевого жаропрочного сплава ЖС-6.

854582 6 нокристалвной структурой, например турбинных лопаток ГТД из жаропрочных сплавов, позволяет практически исключить. брак литья лопаток по пригару, сократить цикл механической обработки и значительно повысить выход годного.

1 Форма для изготовления отливок с направленной и монокристальной структурой из жаропрочных "сталей и сплавов в вакууме, содержащая корпус из керамического материала с противопригарньв4 слоем, прибыльной частью и с полостью в стенках между слоями керамического материала„ заполненной легкоплавким материалом, отличающаяся тем, что, с целью уменьшения пригара и улучшения качества поверхности отливок, в стенках корпуса прибыльной части выполнена дополнигельная полость, заполненная этим же легкоплавким материалом и сообщенная с упомянутой полостью.

2. Форма по п. 1 о т л и ч.аю щ а я с я тем, что противопригарный слой выполнен иэ графита.

Источники информации, принятые во внимание прн экспертизе

1. Толораия В.Н. Чеченцев В.H.

Термодинамическая оценка взаимодействия. - "Литейное производство", 1977, В 7, с. 5.

2. Патент Великобритании

40 У !130444, кл. В 5 А, 1968.

Литейные формы изготовляют по следующей технологии: на модели, изготовленные из модельной массы, на основе карбомида наносят четыре слоя керамической суспенэии злектрокорунда с этилсиликатньи связующим. Затем наносят три- слоя порошкообразного легкоплавкого материала с тем же связующим. У прибыльной части формы по всей ве окружности наносят Формула изобретения слой иэ того же легкоплавкого материала с пластификатором-церезином толщиной 8 мм и высотой 15 мм. В качестве легкоплавкого материала испсФьзуют порошок ферроалюминия, сталь- 15 ной порошок, порошок ферроалюминия с 0,4Ж углерода в виде графита и порошок никеля с 0,5 углерода. За- . тем на мрдель наносят пять слоев электрокорундовой суспензии, после 2g чего проводят удаление модельной массы в кипящей воде. Прокалка форм проводится при 950 С в течение 10 ч, причем формы, содержащие в противопригарном слое графит, прокаливаются 25 в инертной атмосфере. Остальные формы прокаливают на воздухе. Процесс литья проводят в вакууме 10 l0 мм рт. ст. при 1600 С. Скорость вытягивания формы 3 мм/мин, что со- ЗО ответствует времени контакта расплава — керамика 1,5 ч. Иеталлографическое исследование поверхностных слоев полученных отливок показало отсутствие пригара на границе "расплавформа". На отливке, полученной по тому же режиму, в обычной форме толщина пригара достигает 200 мк.

Применение предлагаемых керамических форм для литья изделий с моt

854582

Составитель М.Королева

Редактор М.Бандура Техред М.Рейвес Корректор С.Щомак

Заказ 657) 15 Тирам 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

)!3035, Москва, Ж"35, Раушская иаб,, д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4