Способ автоматического управления процессом глубокого сверления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (.) 854606 (61) Дополнительное к авт. свил-ву— (22)Заявлено 12.12.79 (21) 2850269/25-08 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.08.81. Бюллетень ¹30

Дата опубликования описания 17 08 ° 81 (51 }м. Кл.

В 23 В 49/ОО

ГееудврстееннмМ комнтет

СССР ао делам кзебретеник и открытий (53} УДК621. .62(088.8) (72) Авторы изобретения

В.В. Астапов, С.А, Морозов и И.Д. Шан (7!) Заявитель

{54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ГЛУБОКОГО СВЕРЛЕНИЯ

Изобретение относится к обработке материалов резанием и может быть использовано для автоматического управления процессом резания.

Известен способ автоматического . управления процессом глубокого свер-. ления, заключающийся в улавливании звуковых колебаний, возникающих в процессе резания в системе СПИД, преобразовании их в э. ектрические curl0 калы, выделении из них сигнала, генерируемого сверлом и деталью, и исполь зовании его для изменения режима обработки, Способ реагирует на быстрые колебания нагрузки и вибрации систе15 мы СПИ и предупреждает поломки инструмента как наиболее слабого ее элемента 11).

Однако этот способ обладает тем недостатком, что не учитывает изменение амплитуды сигнала, генерируемого сверлом и деталью в зависимости ат положения датчика, воспринимающего колебания относительна зоны резания.

В процессе обработки глубоких отверстий изменяется расстояние между датчиком, воспринимающим звуковые колебания, и источником этих колебаний, которым является эона резания.

Изменение расстояния между источ ником звуковых колебаний и датчиком оказывает влияние на амплитуду сигнала, закон изменения которой определяется выражением с = — " s1п & (t- — ), Р

F где Х вЂ” амплитуда колебаний на расМ стоянии от источника, равным i, Ч вЂ” скорость распространения колебаний;

r — расстояние от источника колебаний;

UD — частота; — время.

При одном и том же возбуждении изменение амплитуды в зависимости от расстояния происходит по гиперболическому закону. Отсюда следует, чта

8>4606 сигнала управления. при одном и том же нарушении работы сверла, происходящем в разных,местах по глубине сверления, выделенный сигнал имеет различные амплитудные значения, что приводит к большой погрешности при определении сигнала управления, значения которого получаются соавнениеM выделенного сйгнала с заданным результатом.

Цель изобретения — повышение точности определения сигнала управления.

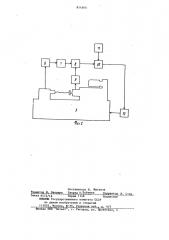

Поставленная цепь достигается тем, что сигнал, генерируемый сверлом и деталью, корректируют по глу— бине сверления в зависимости от положения датчик» относительно зоны ре запил, На фи.. 1 приведен характер изме— нения сигналов по глубине сверления в зависимости от положения датчи-ка относительно зоны резания; на фиг. 2 — блок-схема реализации способа.

Изменение амплитуды Ь сигнала, генерируемого сверлом и деталью при неизменных параметрах процесса реза1 ния по глубине обработки (фиг. 1) показано кривой I сигнала коррекции кривой 2 и откорректированного сигнала кривой 3. Заданный результат, при сраннении с которым определяют сигнал управления, обозначен кривой

4. кривые I-З приведены из условия, что датчик, воспринимающий колебания, находится в месте, соответствующем началу обработки, т.е. при L=O, Изменение амплитуды сигнала (кривая

1) и сигнала коррекции (кривая 2,! происходит по гиперболическому за кону, причем кривая 2 является зерка.= льным отображением кривой 1, что обеспечивает постоянство значений откорректированного сигнала (кривая

3) по глубине сверления.

Из анализа кривых 1 и 4 видно, что сигнал управления при одном и том же внешнем воздействии не остается постоянным по глубине сверления, изменяясь как по в дтичине, так и знаку меняя его на противоположный при глубине

С введением коррекции по предлагаемому способу сигнал управления, получаемый сравнением ординат кривых

3 и 4, приобретает постоянное до величине и знаку значение по всей глубине сверления от =О до L=Lg. т.е. становится независимым от положения

Д датчика относительно зоны резания, что повышает точность определения

Звуковые колебания, возникающие при резании в системе 5 СПИД воспринимают датчиком 6 и преобразовывают их в электрические сигналы. Сигнал, ":åHåðèðóåìûé сверлом и деталью, выде-!!3 ляют при помощи фильтра 7, корректируют усилителем 8 с регулируемым коэффициентом усиления, на управляющий вход которого подается сигнал от формирователя 9, причем выходные значения сигнала изменяются в зависимости от положения датчика относительно зоны резания, и усиливаются усилителем 10. При нарушении.процесса сверления этот сигнал, достигая значения, отличающе.-ося от сигнала, заданного блоком 11, поступает на исполнительное устройство 12, осуществляющее управление процессом сверления. Усилитель 8 с форж рователем

9 обеспечивают независимость амплитудных значений выделенного сигнала и, соответственно, сигнала управления от положения датчика относительно зоны резания, что способствует повышению точности определения сигиа30 ла управления.

Исследования производится с помощью специально разработанной измерительной системы при различ35 ных состояниях инструмента, обрабатываемых деталей и ревкомах резания.

Виброакустический преобразователь

40. закрепляется в непосредственной близости от начала эоны резания. Расстояние от преобразователя до эоны резания изменяется по иере заглубления инструмента. Параметры виброакустического сигнала регистрируются

g$ по всей глубине сверления. Интенсивность виброакустического сигнала при одном и том же состоякии инструмента, обрабатываемой детали и неизменных режимах резания по мере удаления зоны резания относительно датчика уменьшается до 30-507, с чем нельзя не считаться при формировании сигчала управления. Введение коррекции в измеритеЛьную систему с помощью блока формирования корректирующего сигнала и усилителя с регулируемым коэффициентом усиления уменьшает изменение интенсивности сигнала по глу8546

20 бине сверления в зависимости от положения датчика относительно зоны реза-, ния до 5-IOX.

Таким образом, предлагаемый способ автоматического управления процессом глубокого сверления по сравнению с известным позволяет исключить влияние изменений положения датчика относительно зоны резания на величину выделенного сигнала в процессе sarдубления инструмента и, тем самым, получить постоянное по величине и знаку значение сигнала управления по всей глубине сверления при одном и том же нарушении работы сверла.

Это способствует повышению точности определения сигнала управления и, как следствие, долговечности инструмента, производительность процесса сверления и качества обрабатываемых деталей.

06 6

Формула изобретения

Способ автоматического управления процессом глубокого сверления, заключающийся в преобразовании механических колебаний, возникающих в процессе резания в системе СПИД, в электрические сигналы, выделении из них сигналов, генерируемых сверлом и детапью и использовании их для уп" равления процессом резания, о т л ич а ю шийся тем, что, с целью повышения точности определения сигнала управления, сигнал, генерируемый сверлом и деталвю, корректируют в зависимости от положения датчика, воспринимающего колебания относительно зоны резания.

Источники m@opMaqm„ принятые во внимание при экспертизе .1. Авторское свидетельство СССР

У 312686, кл. В 23 В 49/00, l969.

854606

Составитель В, Жиганов

Редактор М. Бандура аTex eg А. Бабинец Корректор ц. Стец

3«<> 6572/t6 Тираж f148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий !

13035 Москва Ж-35 Раушская наб. д. 4/5 -и ï

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4