Устройство для дугоконтактной сварки трубы с концевой деталью

Иллюстрации

Показать всеРеферат

т.О1з -Овет:I!, -j I>, :щкВГ>мт;тичс. ::.н им

Республик

I(j l7 Я

>>

И АВТОРСИОМУ СВИДПЕЛЬСХВУ (61 ) Дополни > ельиое v >звт. Свид-8$

Pg) Даявлеио 19I 079 (gf) 2830276/25-27 с присоединением заявки М— (23) ПриоритетОпубликоэаиа 15088}- Бюллетень 8<330

Дата опубликования описания 3. 50881 (51)М. Кл.

В 23 К e/08

8 23 К 3Еуое

Государственный коинтет

СССР по яслям нэобретеннд и открытнЙ (53) УДХ б2 .7ez. .75.037 (088.8},л ис -. .: ."- > ..:,! П .Вл : <- > >,,>i.<>ца>< < > .>!.,И,твжн ю»

> (72) Антс >b! и о6>„ ется -> я (71) Заявител;; (Б ."ОКО!!Тй ТПОЙ СВАРКИ

ТРУВВ! < КОЦ!!EEBOA "!-"Т > >!В!О

Из Обретение атнОсится к сты1<ОВОй сварке, а имс-.н>Hа к сварке трубных иэделий дугой, .-..pàöàe!.Iай магнитным полем.

ИзвестнB .м>ав>HHB. для сварки труб дуг< и Вра<ца>а> <ай I>IBI нитнь>м;,ал>е;.<, состОягца е = а жимав д>>я свариBBp." мых труб, I-ушек для создания магнитнОГО ИОля и пнсяматичсскогО меха низма осадки (:!).

Однако наличие В этой машине зажимов для труб =îçäàåò ряд неудобств при автама.тизации роцесса сварки и, кроме того, требуется создать давалЬно большие усилия зажатия, которые, действуя на наружные стенки труб, особенно с наружными покрытиями, повреждают их. Установка сварочного зазора в этой машине производится вручную„

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для дугакантактнай сварки трубы с концевой деталью, содержащее станину, на которой смонтированы опорная плита с приводо . осевого перемещения, центратор с двумя рядами центрирующих элементоВ и гратаснимателем, зажим для свариваемай трубы, цилиндр осадки и катушки для возбуждения магнитного паля (2), !

1ед<ас та ткОм извес НОГО устройства я-.. В.ется сложная выгр зка готового изделия, наличие Bажимав, воздейстгуi .-III < HB. Наружную поверхность трубы

H,IпОВреждающих ее, а также сложная установка гарантированного сварочного зазора, Пель изобретения — повышение производительности и качества сварки путем установки гарантированного сварочного зазора и исключения смятия труб при зажатии.

15 Пас.>.авленная цель достигается тем, Izn устройство для дугоконтактнай сварки трубы с концевой деталью, садерх<ащее станину, на которой с>>монтированы опорная плита с приводом

20 Осевага перемещения, центратор с двумя рядаии центрирующих элементов и гратаснимателем, зажим для свариваеиой трубы « цилиндр осадки, снабжено выталкиэателем, смонтированным на станине, в агарнай плнте выполнены направляющие пазы для выталкивателя, центратор смонтирован иа штоке привода перемещ ния опорной плиты с возможностью осевого перемещения од30 ного ряда цептрирующих элементов от854632 насительно другого ряда на величину сварочного зазора, при этом цилиндр осадки и зажим для свариваемой трубы устананлены с возможностью осевого перемещения, зажим выполнен торцовым и снабжен подпружиненным относительна станины толкателем, установленным с зазором относительно штока цилиндра осадки.

Станина н верхней части выполнена полой для отсоса вредных газон.

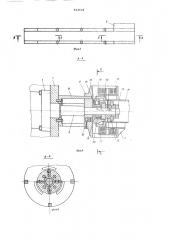

На фиг.1 изображено устройство, рбщий нид; на фиг.2 — то же, вид сверна фиг.3 — сечение A-й на фиг.2; а фиг.4 — сечение В-В на фиг.3; на фиг.5 — сечение В-В на фиг.2.

Устройство для дугоконтактнай съарки трубы с концевой деталью выполнено н виде сборной агрегатной конструкции. Оно састоит из станины 1, .верхняя балка которой выполнена пустотелой. Один иэ торцов верхНей балки станины заглушен, а к другому, свободному, подключается вытяжная вентиляция. На станине установлен механизм 2 сборки, который подготавливает стык к сварке, привод

3 осадки, который можно передвигать

Вдоль станины, настраивая тем самым автомат на обработку трубы люоой длины в пределах длины станины, поддерживающие ролики 4, на которые устанав линают обрабатываемую трубу, гидростанция 5 и замки б, удерживающие трубу от ныпучивания при осадке. ИеХанизм 2 сборки содержит гидроцилиндр

7,на штаке 8 которого закреплена опорная плита 9, несущая на себе катушки 10 для создания магнитного поля, и ложе 11. Опорная плита 9 имеет направляющие пазы, в которые входят части выталкивателя 12, закрепленного на станине 1. На штоке 8 привода перемещения опорной плиты 9 смонтирован центратор, состоящий из непадвижнога ряда центрирующих элементов

13, которые также являются ножами гратаснимателя, подвижного ряда центрирующих элементов 14 с подпружиненными пружиной 15 центрирующими элементами — кулачками 16, опорной шайбы 17, втулки 18.центратор закреплен на штоке с помощью гайки 19. Рабочая поверхность кулачков несколько превыаает один из наружных диаметрон центратора. Наружные размеры подвижного ряда центрирующих элементов выбираются в соответствии с внутренними размерами и конфигурацией принаринаемой концевой детали 20 и трубы

2l причем длина этого ряда должна быть немного больше длины концевой детали. Величину зазора а устанавливают, исходя из необходимого сварочного зазора а, изменяя, например, длиной втулки 18 зазор аА между поднижньм рядом центрирующих элементов и опорной шайбой 17, На опорной плите устанонлены плунжеры 22, а подвижный ряд центрирующих элементов 14 поцпружинен относительно опорной шайбы 17 пружиной 23.

Привод 3 осадки содержит цилиндр

24 осадки, закрепленный на станине

1, и толкатель 25, который перемещается вместе с торцовым зажимом 26 во втулках 27 при действии на них штока

28 цилиндра 24 осадки, причем между штоком 28 и торцом толкателя 25 имеется зазор б, величина которого равна или больше длины пути разгона штока цилиндра ?4 осадки qo установившейся скорости. Пружина 29 вместе с гайкой

30 обеспечивают возврат толкателя н

15 исходное положение.

Устройство работает следующим образом„

Обрабатываемую трубу 21 устанавливают на поддерживающие ролики 4, а

Щ принаринаемое концевое соединение 20 на ложе 11, после чего трубу закрывают замком б, чтобы она н процессе осадки не потеряла продольную устойчивость. При подаче рабочей жидкости н поршневую полость гидроцилиндра 7 его шток 8 перемещается вместе с закрепленными на нем деталями.

Поскольку правый конец трубы после некоторого перемещения упирается в торцовый зажим 26, а шток 8 продолжает перемещаться, то происходит нанизывание на подпружиненные кулачки

16 центратора концевой детали 20, а трубы 21 на центрирун>щие элементы неподвижного ряда, Собран таким образам обрабатываемое изделие встык, после того как стык оказывается в центре катушек 10, подачу рабочей жидкости в поршневую полость гидроцилиндра 7 прекращают и подают под плунжер 22, 40 который, выжимая пружину 23 и преодолевая силу трения между рабочими поверхностями кулачкон 16 и внутренней поверхностью концевой детали 20, передвигают подвижный ряд центрирующих элементов 14, на величину а, после чего сбрасывают давление под плунжерами и пружины 23 отодвигают ряд центрирующих элементов 14 вместе с концевой деталью 20, которое удерживается на кулачках 16, на величину зазора а, вследствие этого между тор >ами свариваемых изделий возникает зазор а, равный зазору а, т.е. иэделия подготонлены к сварке и между их торцами н зазоре а возбуждается электрическая дуга постоянного тока, которая, взаимодействуя с магнитным полем катушек 10, вращается по периметру торцов изделий, нагревая их да температуры сварки, после достижения которой автоматически производится подача рабочей жидкос= è в поршневую полость цилиндра 24 ocaдки.Шток

28 цилиндра, проходя участок g, разгоняется до своей максимальной скорости, и, ударяя в торец толкателя

8Ь4632

25, передает ускоренное движение через торцовой зажим 26 трубе 21, которая, проскальзывая по центратору,. ударяется своим расплавленным торцом в расплавленный торец концевой детали 20. Концевая деталь 20, проскальзывая по кулачкам 16, упирается в опорную плиту 9, при этом происходит осадка и сварка трубы с концевой деталью.

Вследствие того, что длина неподвижного ряда центрирующих элементов

14 больше длины концевой детали 20, образованный стык осаждается на центраторе, что исключает смещение торцов свариваемых деталей во время осадки. f5

После осадки рабочая жидкость подается одновременно в штоковые полости гидроцилиндра 7 и цилиндра 24 осадки. При подаче рабочей жидкости в штоковую полость гидроцилиндра 7 2О шток 8, вместе со всеми закрепленными на нем деталями и сваренным изделием, движется влево, пока концевая деталь 20 своим торцом не упрется

:в торцы вилок выталкивателя 12. По .скольку шток 8 продолжает двигаться, то происходит съем сваренного иэделия с центратора, который„ проходя своей острой кромкой через сваренный стык, производит попутно его окончательную очистку от грата. Одновременно, при подаче рабочей жидкости в штоковую полость цилиндра 24 осадки, шток 28 отходит вправо, а пружина 29 возвращает торцовой зажим 26 в исходное положение, госле

35 чего открывается замок 6 и готовое изделие снимается с устройства.

Использование предлагаемого устройства позволяет повысить производительность, качество сваренного иэ- ДЦ делия и удобство обслуживания.

Формула изобретения

1. Устройство для дугоконтактной сварки трубы с концевой деталью, содержащее станину, на которой смонтированы опорная плита с приводом осевого перемещения, центратор с двумя рядами центрирующих элементов и гратоснимателем, зажим для свариваемой трубы, цилиндр осадки и катушки для возбуждения магнитного поля, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и качества сварки тонкостенных труб путем установки гарантированного сварочного зазора и исключения смятия труб при зажатии, устройство снабжено выталкивателем, смонтированным на станине, в опорной плите выполнены направляющие пазы для выталкивателя,.центратор смонтирован на штоке привода геремещения опорной плиты с возможностью осевого перемещения одного ряда центрирующих элементов относительно другого ряда на величину сварочного зазора, при этом цилиндр осадки и зажим для сварнваемой трубы установлены с возможностью осевого перемещения, зажим выполнен торцовым н снабжен подпружиненным oòíocèòåëüно станины толкателем, установленным с зазором относительно штока цилиндра осадки.

?. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что станина в верхней части выполнена полой для отсоса вредных газов.

Источники инФормации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 238043, кл. В 23 К 31/06, 26.08.64.

2. Авторское свидетельство СССР

Р 219723, кл. В 23 К 9/08, 06.04.67. 854632 Риг.5

Составитель В.Влодавская

Редактор М.Бандура Техред З.фанта Корре-.тор М. Демчик

Заказ 6575/18 Тираж 1148 Подписное, ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент., г.Ужгород, ул.Проектная, 4