Способ монтажа подшипников

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республнк о;854668

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) За влево 261079 (21) 28З2000/ 25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.08.81,Бюллетень № З 0 (51)М. Кл.з

В 23 Р 11/02

ГосуяврстееяиыЯ «оиитет

СССР яо делаы нзобретениЯ я открытнЯ (- З) А) 658, 515 (088. 8) Дата опубликования описания 150881 (5 4) СПОСОБ МО Н1ИКА ПОДШИПНИКОВ

Изобретение относится к механосборочным работам, в частности к технологии монтажа подшипников с анти-, фрикционннм вкладышем между внчтренней и наружной обоймами — кольцами.

Известен способ монтажа подшипников качения, осуществляемый устрой-. ством, заключающийся в том, что во внутреннее кольцо подшипника. устанавливают технологическую центрирующую оправку, устанавливают подшипник с оправкой в отверстие корпуса с последующим закреплением наружного кольца подшипника путем пластической деформации материала корпуса по пеои.метоу подшипника, после чего опоавку удал""т Ь3.

Однако данный способ ие обеспечивает качественную запрессовку завальцовкой подшипников с антифрик-, иионной прокладкой, так как наоужнаи обойма — кольцо, как правило, изготавливается из пластичных материалов и деформирчясь вместе с материалом корпуса при завальцовке или чеканке, заклинивают внутреннее кольцо подшипника, что приводит в негодность все.соединение.

Цель изОберетния-обеспечение мон.тажа подшипников скольжения с антифрикционным вкладышем и повышение качества соединения.

Пославленная цель достигается тем. что согласно способч монтажа подшипников, заключающемуся в том, что подшипник устанавливают в отверстие корпуса, во внутреннее кольцо подшипника устанавливают центоирующую оправку с последующей завальовкой наружного кольца под пинка путем пластической деформации материала коопуса, после чего оправку удаляют, центрирующую оправкч устанавливают во внутреннее кольцо подI5 шипника с натягом, величина которого больше величины радиального зазора в,подшипнике .

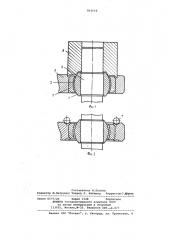

На Фиг.1 схематически изображен подшипник с технологической центри20 рующей оправкой, установленный в отверстии корпуса, в момент деформации материала корпуса.зачеканкой, на фиг.2 — то же, после деформации ма". териала корпуса завальцовкой шарика.25 Предлагаемыи спосоо осуществляется следующим образом.

В подшипник, состоящий из энутреннего кольца 1, наружного кольца

2 и антифрикционного вкладыша 3, 30 запрессовывают технологическчю оправку 4 с натягом, величина которого больше величины радиальяого зазора в подшипникеz лежащем в пределах

15-25 мкм. Экспериментально установлено, что натяг не должен превышать

30 мкм. Затем подшипник с оправкой запрессовывают в отверстие корпуса

5 путем пластической деформации материала корпуса 5. Конструкти:вно технологическая оправка 4 выполнена так, что, будучи запрессованной в подшипник, концы ее хвостовик выс- 1О тупают за поверхность корпуса и вы- полняют роль направляющих для приспособления, осуществляющего чеканку или завальцовку. В дальнейшем подшипник фиксируют в изделии путем чеканки материала корпуса 5 изделия пуансоном

6, либо завальцовкой шариками 7 (см. фиг.2) в соответствии с требованиями

ОСТ 1.03841-76. Затем технологическую оправку 4 выпрессовывают, после чего внутреннее кольцо приобретает подвижность относительно вкладыша. Запрессовку технологической оправки 3 можно производить также после закрепления подшипника в отверстии корпуса изделия

Пример . Шарнирный подшипник скольжения типа HH-15f0 высокого класса точности В с антифрикционным вкладышем из металлофторопласта с размеО рами: наружный диаметр D =28 б мм, Зо диаметр отверстия с1 =15О мм.монтируют в корпусе из алюминиевого сплава Д16Т с размерами отверстия по напряженной подшипниковой посадке (H,)-ДНв †-28 „ мм (допуски приведены 35 в микронах ) следующим образом. Выбирают тип заделки в зависимости от предела прочности материала корпуса изделия. Для корпуса из алюминиевого сплава ((7 = — 44 кгс/мм приемлем @

2 первый тип заделки — сплс чная завальцовка путем обкатывания шариками без специальной проточки в корпусе.

Запрессовывают технологическую центрирующую оправку во внутреннее кольцо подшипника. Диаметр оправки в зависимости от материала корпуса и типоразмера подшипника подбирается экспериментально и равен 15,02 мм+2 мкм.

Запрессовывают подшипник в корпусе.

При этом возможен максимальный натяг

17 мкм или максимальный зазор 15 мкм

Затем выполняют сплошную завальцовку шариками. После завальцовки внутреннее кольцо оказывается защемленным независимо от посадки подшипника в корпусе. После этого выпрессовывают технологическую оправку, и внутреннее кольцо получает требуемую подвижность

Испбльзование предлагаемого технологического решения при монтаже подшипников повышае качество монтажа.

Так, количество брака при монтаже по сравнению с известным способом уменьшается на 70Ъ.

Ожидаемая годовая экономическая эффективность от использования предла. гаемого способа на одном машиностроительном предприятии составляет

50 тыс.руб.

Формула изобретения

Способ монтажа подшипников, заключающийся в том, что во внутреннее кольцо подшипника устанавливают технологическую центрирующую оправку, устанавливают подшипник с оправкой в отверстие корпуса оправку, устанав.— ливают подшипник с оправкой в отвер- . стие корпуса с последующим закреплением наружного кольца подшипника путем пластической деформации глатериала корпуса по периметру подшипника, после чего оправку удаляют,о т л и ч аю шийся тем, что, с целью обеспечения монтажа подшипников скольжения с антифрикционным вкладышем качества соединения, центрирующую оправку устанавливают во внутреннее кольцо подшипника с натягом, величина которого больше величины радиального зазора в подшипнике.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 437601, кл. В 23 Р 19/02, 1972.

854668

Составитель И.Басова

Редактор Ю.Петрушко Техред A. Бабинец Корректор С,Щомак

Заказ 6577/20 Тираж 1148 Подписное

ВНИИПИ Госудаоственного комитета СССР по делам изобретений и открытий

113035> Москва,Ж-35. Раушская наб.,д.4/5

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4