Технологический комплекс по производству железобетонных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалнстическмх

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТИЛЬСТВУ н1>854729 (61) Дополнительное к авт. свмд-ву (51)М. Кл. (22) Заявлено 0406 79 (21) 2 77 622 3/29-3 3 с присоединением заявим ¹

В 28 В 15/00

В 28 В 5/00

В 28 В 5/04

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 150881. Бюллетень ¹ 30 (53) 4Ê 666. 97. 033 (088.8) Дата опубликования описания 150881

»щ»

k (72) Авторы изобретения

В.И.Ганжара, П.И.Кондрашов, В.N.Áàðêîâ и Л.В.Франковский

Целиноградский филиал Государственного про ктно-, конструкторского и технологического инстит

"ИНДУСТРОЙПРОЕКТ" (71) Заявитель (54) ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ

ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Изобретение относится к строительной индукстрии,а именно к производству железобетонных иэделий иэ различных бетонов (легких и тяжелых), и может быть использовано при проектировании и строительстве новых предприятий крупнопанельного домостроения, а также при реконструкции действующих.

Известен технологический комплекс по производству железобетонных изделий, содержащий склад составляющих бетон компонентов с устройствами для их приема и выдачи, установки для приготовления бетона с устройствами для транспортирования бетонной смеси и технологические линии для изготовления железобетонных изделий, каждая из которых состоит иэ конвейеров для перемещения форм, передаточных устройств, связывающих эти конвейеры; оборудования, установленного в технологической последовательности и предназначенного для подготовки форм, зарядки их арматурой, заполнения бетоном форм с последующим уплотнением и отделкой и камеры для термообработки отформованных изделий(1).

Недостатки этого технологического комплекса следующие: большое количество многоярусных камер полного цикла ЗО тепловой обработки (по одной на каждый поток), оборудованных сложными дорогостоящими механизмами (подъемниками, снижателями и т.д.); большая длина холостого пробега форм по транспортным линиям возврата и большое количество перегрузок на этих линиях; нерациональное использование площади основного цеха иэ-эа размещения в нем камер тепловой обработки, транспортных линий возврата форм и передаточных тележек; затрудненность вспомогательных операций, например армирования; плохие санитарно-гигиенические условия в основном цехе изза наличия в нем большого количества камер тепловой обработки.

Цель изобретения — компактность размещения оборудования, повышение технологичности производства и производительности.

Указанная цель достигается тем, что в технологическом комплексе по производству железобетонных изделий, содержащем склад ссставляющих бетон компонентов с устройствами для их приема и выдачи, установки для приготовления бетона с устрсйствами для транспортирования бетонной смеси и технологические линии для изготов854729 ления железобетонных изделий, каждая иэ которых состоит из конвейеро>з для перемещения форм, передаточных устройств, связывающих зти конвейеры; оборудования, установленного в технологической последовательности и предназначенного для подготовки форм, зарядки их арматурой, заполнения бетоном форм с последующим уплотнением и отделкой, и камер для термообработки отформоэанных изделий, камеры термообработки отформованных иэделий выполнены в виде единой кольцевой камерЫ, которая соединена с конвейерами технологических линий посредством щелевых камер, причем камеры, в которые поступают отформованные иэделий, пред-15 назначены для предварительной их термообработки, а в которые поступают иэделия иэ кольцевой термокамеры— для их охлаждения, Кроме того, склад составляющих бетон компонентов расположен в пространстве, ограниченном кольцевой камерой тепловой обработки иэделий.

Установки для приготовления бетонной смеси расположены над щелевыми камерами, соединяющими кольцевую камеру с технологическими линиями.

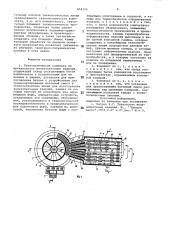

На фиг. 1 изображен технологический комплекс в плане, общий вид; на фиг. 2 — разрез A A на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1; 30 на фиг. 4 — разрез В-В на фиг. 1; на фиг. 5 — разрез Г-Г на фиг. 1; на фиг. 6 — график тепловой обработки изделий из легкого и тяжелого бетонов (изменение температуры среды -tg 35 и "ч, относительной влажности среды

N,„è Кч и скорости среды -Ъд и Чч по времени ) .

Данный технологический комплекс содержит поточные технологические 4Î линии 1 и 2 для изготовления изделий соответственно из легкого и тяжелого бетонов, кольцевую камеру 3 совместной тепловой обработки изделий, склад

4 составляющих бетоны материалов, связанный транспортными линиями 5 и 6 соответственно с приемным устройством

7 и бетоносмесительной установкой 8.

Технологическая линия 1 изготовления иэделий из легкого бетона. состоит из формовочного 9 и подготовительного 10 потоков.

Технологические линии 2 изгстовления изделий из тяжелого бетона также состоят из формовочных 11 и подготовительных 12 потоков. 55

Все потоки связаны между собой передаточным устройством 13 и содержат транспортные устройства 14 для перемещения форм 15 и 16 вдоль технологических постов. Ж

Формовочный поток 9 содержит технологические посты: 17 армирования, 18 формования, 19 отделки.

Подготовительный поток 10 содержит технологические посты: 20 распалуб- Я ки, 21 кантования и съема изделий, 22 чистки форм, 23 смазки форм, 24 сборки.

Формовочные потоки 11 содержат технологические посты: 25 армирования, 26 формования, 27 отделки, 28 пакетирования форм перед термообработкой.

Подготовительные потоки 12 содержат технологические посты: 29 распакетирования форм после термообработки, 30 распалубки и съема изделий, 31 чистки и смазки форм, 32 сборки форм.

Кольцевая камера 3 содержит транспортное устройство 33 для перемещения форм по кольцевому туннелю 34 и связана прямолинейными туннелями камер выравнивания характеристик различных бетонов перед совместной тепловой обработкой изделий с формовочными потоками технологических линий, по окончании же ее — с подготовительными потоками, а именно: камерой 35 с потоком 9, камерой 36 с потоком

10, камерами 37 с потоками 11 камерами 38 с потоками 12.

Бетоносмесительная установка 8 связана с формовочными постами 18 и

26 транспортными линиями 39 подачи бетонных смесей °

Технологические комплекс работает следующим образом.

Поступавшие на завод каким-либо видом транспорта материалы, составляющие бетонные смеси (цемент, песок, щебень и т.д.), разгружаются в бункера приемного устройства 7, а оттуда трактом 5 подаются в емкости склада 4 для создания требуемого технологического запаса. Из склада 4 посредством транспортных линий 5 и 6 упомянутые материалы подаются в расходные бункера бетоносмесительной установки 8. Приготовленные иэ этих материалов бетонные смеси трактами 39 по подаются к постам 18 и 26 технологических линий 1 и 2.

Изготовление железобетонных иэделий на технологических линиях предлагаемого технологического комплекса осуществляется следующим образом.

Иэделия иэ легкого бетона в формах

15 и из тяжелого бетона в пакетах форм 16 из камер 36 и 38 выравнивания характеристик после окончания тепловой обработки поступают на подго. товительные потоки 10 и 12, на которых производятся подготовительные операции по распалубке, съему изделий, чистке, смазке и сборке форм.

По окончании подготовительных операций формы 15 и 16 передаточным устройством 13 подаются на формовочные потоки 9 и 11 технологических линий 1 и 2, где производится армирование, формование изделий и их отделка.

Для выравнивания циклов формования изделий из легкого и тяжелого, бетонов с циклом загрузки в камеры

854729 тепловой обработки и выгрузки иэ них на технологических линиях 2 по изготовлению изделий из тяжелого .бетона предусмотрены посты 28 пакетирования форм 16 на формовочных потоках ll и их распакетирования 29 на подготовительных потоках 12.

Отформованные на формовочных потоках 9 и 11 изделия из легкого бетона в формах 15 и изделия иэ тяжелого бетона в пакетах форм 16 поступают соответственно в камеры 35 и 37, где производится выравнивание характеристик легкого и тяжелого бетонов перед совместной тепловой обработкой.

Из камер 36 и 37 изделия в формах

15 и в пакетах форм 16 поступают в кольцевую камеру 3 совместной тепловой обработки изделий.

Пройдя цикл совместной тепловой обработки в процессе перемещения по кольцевому туннелю 34, с помощью 20 транспортного устройства 33 изделия в формах 15 и в пакетах иэ форм 16 поступают в камеры 36 и 38, где производится выравнивание характеристик легкого и тяжелого бетонов перед выдачей их в цех.

Из камер 36 и 38 изделия в формах

15 и в пакетах иэ форм 16 поступают на подготовительные потоки 10 и 12, и далее цикл изготовления иэделий повторяется.

Тепловая обработка изделий из легкого и тяжелого бетонов на предлагаемом технологическом комплексе преду-. смотрена по следующим режимам (см. фиг. 6).

В камере 35 2 ч (зона I) осуществляется предварительная тепловая обработка иэделий из легкого бетона о в среде с температурой tA 60 С, относительной влажностью W 60Ъ и ско- 40 ростью движения V 2 м/с.

В камерах 37-24 осуществляется предварительная тепловая обработка изделий из тяжелого бетона (зона 1).

При этом в течение 1-ого часа изде- 45 лия перемещаются в среде с температурой - 40ОС, а в течение 2-ого часа, в среде с температурой t,âîç-. растающей от 40 до 60 С. Относительная влажность W среды за период 50 предварительной тепловой обработки в, камерах 37 70-80Ъ, а скорость движения ее V 1 м/с.

Пройдя зону Х, изделия иэ легкого и тяжелого бетонов поступают в камеру 3, в которой осуществляется их ,совместная тепловая обработка по мере прохождения по зонам II u III.

В зоне II в течение 1-ого часа производится подъем температуры t, до 80-90 С И относительной влажГ ности Wp,, W среды до 100Ъ.

В зоне III в течение б-ти часов производится изотермический прогрев изделий при температуре tg, ty 8090 С и относительной влажности среды

W, Wz, близкой к 100Ъ.

В камере 3 (эоны II и III) скорость движения среды Ч, порядка 00,2 м/с.

По окончании иэотермического прогрева в конце зоны III камера 3 переходит в камеры 36 и 38, где в зоне

lY производится выравнивание характеристик легкого и тяжелого бетонов перед выходом изделий в цех на подготовительные потоки технологических линий.

В камере 36 производится окончательная тепловая обработка (охлаждение) изделий из легкого бетона в течение 2-х часов с понижением температуры среды t co скоростью 20 С/ч и относительной влажности среды Wä со скоростью ЗОЪ/ч. Скорость движения среды V в этой камере 2 м/с.

B камерах 38 производится окончательная тепловая обработка (охлаждение) иэделий из тяжелого бетона с понижением температуры среды tT co скоростью 20 С/ч. Относительная влажность среды W и скорость ее движения VT в этой камере соответственно 95-100Ъ и 1 м/с.

Описанный режим позволяет производить качественную тепловую обработку изделий иэ легкого и тяжелого бетонов без увеличения ее цикла по сравнению с раздельной тепловой обработкой таких изделий.

Оборудование каждой из поточных линий камерами выравнивания характеристик бетонов иэделий, занимающими относительно небольшую площадь, обеспечивает возможность совместной тепловой обработки в одной камере иэделий из различных бетонов, что, в свою очередь, обеспечивает воэможность испольэовать кольцевую камеру и упростить управление процессами тепловой обработки, одновременно уменьшив количество оборудования обслуживающего тепловые агрегаты по сравнению с известной линией.

Наличие кольцевой технологической схемы производства, обусловленной кольцевой камерой совместной тепловой обработки, исключает необходимость снабжения поточных линий дополнительными транспортными линиями возврата форм большой длины.

Кроме того, использование кольцевой камеры дает воэможность более компактно разместить оборудование вспомогательных операций, а именно разместить в пространствег ограниченном кольцевой камерой склад составляющих бетоны материалов, включая и

его транспортные линии, а также максимально сблизить склад и бетоносмесительную установку.

Сосредоточенность камер тепловой обработки, формовочных и подготови854729 тельных потоков технологических линий предлагаемого технологического комплекса, т.е. его компактность, значительно повышает технологичность производства, позволяет более рационально испольэовать подъемно-транспортное оборудование и производственные площади, а также значительно сократить эти площади. Вынос камер тепловой обработки эа пределы основного производства позволяет эначитель но улучшить санитарно-гигиенические условия в этих цехах. с

Формула изобретения

1. Технологический комплекс по производству железобетонных изДелий, содержащий склад составляющих бетон компонентов с устройствами для их приема и выдачи, установки для при- 20 готовления бетона с устройствами для транспортирования бетонной смеси и технологические линии для изготовления железобетонных изделий, каждая из которых состоит иэ конвейеров для пере- 5 мещения форм, передаточных устройств, связывающих эти конвейеры; оборудоваНия, установленного в технологической последовательности и предназначенного для подготовки форм, зарядки их арматурой, заполнения бетоном форм с последующим уплотнением и отделкой, и камеры для термообработки отформованных изделий, отличающийся тем, что с целью воэможности компактного

1 размещения оборудования, повышения технологичности производства и производительности, камеры термообработки отформованных изделий выполнены в виде единой кольцевой камеры, которая соединена с конвейерами технологических линий посредством щелевых камер, причем щелевые камеры, в которые поступают отформованные иэделия, предназначены для предварительной их термообработки, а в которые поступают из изделия иэ кольцевой термокамеры— для их охлаждения.

2. Комплекс по и. 1, о т л ич а ю шийся тем, что склад составляющих бетон копонентов расположен в пространстве ограниченном кольцеI вой камерой.

3. Комплекс по п ° 1, о т л и ч а ю шийся тем, что установки для приготовления бетонной смеси расположены над щелевыми камерами, соединяющими кольцевую камеру с технологическими линиями.

Источники информации, принятые во внимание при экспертизе

1. Хитров В.Г. Технология железобетонных иэделий. М., Высшая школа",1978,с.67 и 87,рис.7 Ш и 9.

854729

Корректор Ю. Макаренко

Подписное

Составитель Е.Кегель

Редактор М.Недолуженко Техред Т.Маточка

Заказ 6586/23 Тираж 629

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 (иаг! ю д