Узел охлаждения термического пресса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. саид-ву (22) Заявлено 161179 (21) 2838459/25-27 (51) Ы. КЛ с присоединением заявки ¹ (23) Приоритет

В 30 В 13/00

В 30 В 15/34

Государственный комитет

СССР яо делам изобретений и открытий

Опубликовано 150881. Бюллетень ¹ 30

Дата опубликования описания 150881 (53) УДК 621 979. 06 (088.8) В,В.Муркин, О.В.Чугунов, Ю.А.Моисеев, Б.Г.P ðàôîá," "-. — --..

В ° A.Äåðÿáèí, О.М.Смирнов и В.Ф.Безребрь|х (72) Авторы изобретения (71) Заявитель (54) УЗЕЛ ОХЛАЖДЕНИЯ ТЕРМИЧЕСКОГО ПРЕССА

Изобретение относится к обработке металлов давлением и может быть использовано во всех отраслях народного хозяйства для изготовления штампованных заготовок, представляющих собой оребренные оболочки. Эти оболочки могут быть использованы непосредственно как машиностроительные детали, либо как трубчатые заготовки плоских оребренных панелей.

Известен узел охлаждения термического пресса, содержащий оправку и полости для подвода охлаждающей жидкости (1).

Недостатком этого узла охлаждения является то, что полости для подвода охлаждающей жидкости выполнены в виде отверстий, просверленных в оправке, а так как эти отверстия ослабляют сечение оправки, то приходится 20 увеличивать толщину стонки оправки., что ведет к увеличению массы оправки. А это, в свою очередь, неизбежно приводит к увеличению продолжительности нагрева и охлаждения, т.е.

25 к увеличению цикла работы пресса и снижению его производительности. цель изобретения — повышение производительности пресса за счет сокращения времени охлаждения. 30

Указанная цель достигается тем, что узел охлаждения термического пресса, содержащий оправку и полости для подвода охлаждающей жидкости, снабжен установленным внутри оправки и соосно с ней тонкостенным кожухом с выступами на наружной поверхности, взаимодействующими с внутренней поверхностью оправки, а полости расположены между оправкой и упомянутым кожухом, при этом выступы кожуха расположены по винтовой линии.

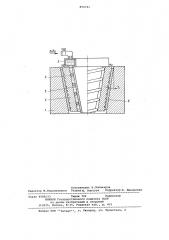

На чертеже изображен термический пресс с узлом для охлаждения, общий вид в разрезе.

Термический пресс для изготовления штампованных заготовок в виде замкнутых оболочек содержит кольцевой контейнер 1,. установленную концентрично внутри его рельефную оправку 2,; тонкостенный кожух 3, помещенный внутрь рельефной оправки. На наружной поверхности тонкостенного кожуха, выполненного, например из листового металла, закреплены наклонные выступы 4, образующие винтовую линию. В верхней части кожуха закреплена приемная емкость, имеющая вид кольцевого или круглого сосуда 5. Позицией 6 обозначена штампуемая заготовка.

854741

В нагревательной печи (на чертеже не показана} нагревают кольцевой контейнер 1 до оптимальной температуры.

Эта температура выбирается исходя из режимов, рекомендованных для материала штампуемой заготовки, Для деталей иэ алюминиевых и магниевых сплавов эта температура составляет 420-500 С.

Кольцевую заготовку б будущей штамповки, имеющую стенку постоянной толщины, одевают на наружную поверхность холодной оправки. Плотную посадку заготовки обеспечивают за счет подогрева последней до 150-200 С. Собранные таким образом оправку и кольцевую заготовку помещают внутрь предварительно нагретого контейнера. Затем обеспечивают нагрев оправки до рекомендованных для материала детали тем-, ператур. В случае, если материал исходной заготовки — алюминиевый сплав, эта температура составляет 420-500 C.

Для нагрева оправки может быть использована нагревательная печь, в которой до этого нагревали контейнер.

По мере нагрева оправка оказывает давление, на материал заготовки,заставляя его затекать в рельефные канав ки оправки. Таким образом формуется заданная поверхность штампуемой заготовки. Затем по достижении нужной температуры прекращают нагрев оправкИ, например, извлекая всю сборку из печи. Охлаждение оправки ведут в следующем порядке. Устанавливают извлеченную из печи сборку на подставку и помещают, внутрь оправки тонкостенный кожух охлажденйя. Кожух охлаждения монтируют в оправке осевым перемещением его сверху вниз и фиксируют в осевом положении, например, опираясь на верхний торец оправки. В верхней части кожуха размещается приемная емкость 5, в которую подают охлаждающую жидкость, например воду. Вода протекает вниз по кольцевому зазору между оправкой и кожухом охлаждения. Кольцевой зазор проектируют таким образом, чтобы он весь был заполнен охлаждающей жидкостью.

Наклонные выступы на наружной части

Формула изобретения ЗО 1. Узел охлаждения термического пресса, содержащий оправку и полости для подвода охлаждающей жидкости, о т л и ч а ю щ и A c я тем, что, с целью повышения производительности пресса за счет сокращения времени охлаждения, он снабжен установленным внутри оправки и соосно с ней тонкостенным кожухом с выступами на наружной поверхноcòè, взаимодействующими

@Q с внутренней поверхностью оправки, а полости расположены между оправкой и упомянутым кожухом;

2. Узел, отличающийся тем, что, выступы кожуха расположены

4 по винтовой линии.

Источники информации, принятые во внимание при экспертизе

1. Меснянкин A.Н. Объемная штамповка методом теплового прессования. Кузнечно-штамповочное производство, 1970, Ю 11, с. 17„

Термический пресс работает следующим образом. кожуха охлаждения име ." в,д спираль.ных ребер, опоясывающий кожух„ За счет этого поток движетc:ÿ по спирали сверху вниз, Он -;;:.ð:..у.. .зируется, что обеспечивает эффект..виый отвод тепла от нагретой оправки. Охлажденная оправка возвращается к своим первоначальным размерам. Охлажденную оправку извлекают из кольцевого контейнера. С нее удаляют отштампованную заготовку. Иэ оправки извлекают кожух охлаждения, После этого термический пресс готов к повторению технологического цикла.

Выполнение,зла охлаждения термического пресса в виде тонкостенного

15 кожуха, помещенного внутрь оправки, позволяет сократить время охлаждения и обеспечивает повышение произво- дительности термического пресса. Кроме того, выполнение узла охлажде-Щ ния в виде тонкостенного кожуха, представляющего собой вальцованн, ю листовую обечайку с =,акрепленньми на ее внешней поверхности выступами, вы-полненными из пруткового материала,, делает его весьма технологичным изготовлении.

854741

Составитель В.Поникаров

Редактор М.Недолуженксю Техред M. Коштура, Корректор Ю. Макаренко

Заказ 6588/23 Тираж 742 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент ° r. Ужгород, ул. Проектная, 4