Фурма доменной печи

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (,)854992

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 13.03.80 (21) 2893631/22-02 (51) М. Кл з

С 21 В 7/16 с присоединением заявки №вЂ”

Гееудэретееееме кеантет.

СССР (23) Приоритет— (53) УДК 669.162. .221.2 (088.8) Опубликовано 15.08.81. Бюллетень № 30

Дата опубликования описания 25.08.81 по девам кзееретекий и етермткй (72) Авторы изобретения

Ф. А. Юшин, Ю. В. Сметанкин, В. С. К и В. А. Леднов

Магнитогорский дважды ордена Ленина

Красного Знамени металлургический комб (71) Заявитель (54) ФУРМА ДОМЕННОЙ ПЕЧИ

Изобретение относится к черной металлургии, а именно к оборудованию доменной печи.

Известна конструкция фурмы доменной печи, содержащая корпус в виде наружной и внутренней стенок, фланец, носок, патрубок подвода природного газа и двусветные продольные ширмы (.1).

Однако известная фурма при наличии тангенциального ввода природного газа, улучшающего смешивание газа с дутьем, не обладает достаточной стойкостью в виду того, что ввод природного газа осуществляется практически по всей длине канала фурмы.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является фурма доменной печи, содержащая корпус из коаксиально расположенных внутренней и внешней рубашек, фланца, носка, патрубка подвода газа и кольцевого коллектора газа, соединенного проходами с каналом фурмы (2).

Недостатком данной фурмы является ее низкая стойкость, вследствие начала горения природного газа в месте ввода его в канал, далеко отстоящего от носка фурмы.

Для доменной печи Чп. = 1386 м Новотульского металлургического завода получены данные, указывающие на то, что горение природного газа начинается сразу же в месте его выхода из фланца фурмы. А средняя величина тепловых потерь на одну фурму при таком наиболее распространенном способе подвода газа составляет

41000 ккал/ч и определяется. по формуле

Q-G-с Ь, где Q — тепловые потери, ккал/ч;

G — расход охлаждающей воды через фурму, кг/ч; с —. удельная теплоемкость воды, ккал/кг град;

Ы вЂ” разность температур между входящей и выходящей в фурму воды, т% С.

Суммарные потери на 16 воздушных фурм составляют

Я ти — — 41000-16 = 656000 ккал/ч

Тепловое значение углерода при температуре дутья 1000 С и температуре колошнико20 вого газа 300 С составляет 3188 ккал/кг.

Тогда в пересчете на кокс с содержанием

85% углерода потери кокса на такую печь составляет 5воо = 242 кг/ч или 2090т/год

51 ° ) 854992

Формула изобретения

Во избежание таких потерь факел горения природного газа необходимо вынести за пределы фурмы.

Кроме того, любые выступающие внутрь канала фурмы элементы обладают крайне низкой стойкостью. Поэтому закрепленные 5 на внутренней стенке фурмы продольные ширмы и фактически выступающие внутрь канала не обеспечивают преимущества указанного способа подвода газа. Очевидно и то, что такая фурма не обеспечивает подачи газа в глубину горна печи, при этом вдуваемый газ не достигает глубины горна, à уходит вверх по периферийной зоне, слабо участвуя в восстановительных процессах в шахте.

Цель изобретения повышение стойкости фурмы. 15

Поставленная цель достигается тем, что носок фурмы выполнен утолщенным с закрытой кольцевой полостью, сообщающейся с газоподводящим патрубком и каналом фурмы, через тангенциальные проходы, при этом выходные края отверстий выполнены в верхней части канала фурмы.

Расположение места ввода газа в толстостенном носке фурмы позволяет вынести очаги горения газа за пределы фурмы, уменьшить тепловые потери с водой и увеличить стойкость фурмы, а выполнение тангенциально направленных отверстий в теле фурмы без выступающих элементов в канал ее, гарантирует сохранение на весь период эксплуатации фурмы достоинства предлагаемого способа закрутки газа. Кроме того, рас- З0 положение выходных краев тангенциальных отверстий в верхней части канала обеспечивает распределение газа под потоком дутья в канале фурмы, заглубление его в горн печи, лучшее распространение газа по сечению печи. В результате этого газ не уходит сразу по выходу из фурмы вверх по периферийной зоне, а более активно участвует в восстановительных процессах в шахте домейной печи.

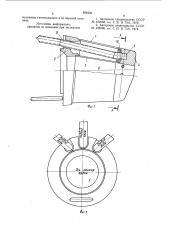

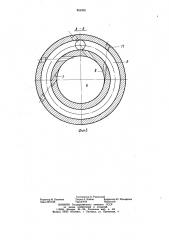

На фиг. 1 изображена предлагаемая фурма, общий вид в разрезе; на фиг. 2 — то же, вид со стороны фланца; на фиг. 3 — поперечный разрез по газовой полости (разрез А — А на фиг. 1) .

Устройство представляет собой фурму, состоящую из корпуса в виде внешней 1 и внутренней 2 рубашек, фланца 3, толстостенного носка 4, имеющего газовую полость 5.

Канал 6 фурмы соединен с полостью 5 отверстиями 7, направленными по касательной к образующей канала 6, причем выходные края 8 отверстий 7 расположены в верхней части канала фурмы. Газовая полость 5 соединена с газоподводящим патрубком 9 и герметизирована посредством уплотнения, выполненного в виде диска 10. После сверловки отверстий 7 они с внешней стороны фурмы закрываются штифтами 11, тщательно завариваются и зачищаются.

Предлагаемое устройство работает следующим образом.

Газ по патрубку 9 поступает в полость 5, расположенную в носке 4, а затем — в канал 6 через отверстия 7, направленные по касательной к образующей канала. Приобретая на выходе из отверстий 7 тангенциальную закрутку, газ перемешивается с потоком воздушного дутья. В этом случае газ, Расположение выходных краев 8 отверстий

7 в верхней части канала в фурмы способствует тому, что газовая струя, делая винтовой полуоборот, располагается под потоком веоздушного дутья. В этом случае газ, перекрытый сверху потоком воздушного дутья, транспортируется вглубь горна и равномернее распределяется по радиусу печи.

Улучшение организации газового потока, благодаря обеспечению подачи газа вглубь горна дальше от периферии печи, приводит к повышению степени использования водорода. А вынос очагов горения газа за пределы фурмы вводом его через толстостенный носок обеспечивает стойкость сварных соединений фурмы и значительное увеличение срока их службы, снижение простоев печей, увеличение производства чугуна.

Испытания опытных образцов на ММК воздушных фурм с тангенциальным вводом природного газа через фланец показали их технологическое преимущество перед фурмами обычной конструкции. Анализом газа по радиусу установлено отсутствие в периферийном газе высоких концентраций водорода, что свидетельствует о повышении степени его использования за счет более равномерного распределения, Для сопоставления результатов опытной плавки взяты лучший месяц работы доменной печи № 3 на обычных фурмах с газоподводящей трубкой загнутой навстречу потока дутья и работа на опытных фурмах. При этом удельный расход кокса с корректировкой на изменившиеся условия сократился на 5 кг/т чугуна, а суточная выплавка чугуна возросла на 1,2О/р.

Опытные фурмы не препятствовали форсировке печи количеством дутья, а интенсивность по коксу увеличилась с 1135 до

1160 т/сут или на 2,3О/ц.

Фурма доменной печи, содержащая корпус, состоящий из коаксиально расположенных внешней и внутренней рубашек, фланец, носок, закрытую кольцевую полость, соединенную проходами с каналом фурмы и с патрубком подвода газа, отличающаяся тем, что, с целью повышения стойкости фурмы, кольцевая полость выполнена в носке, имеющем утолщение, а проходы, соединяющие кольцевую полость с каналом фурмы, рас854992 положены тангенциально в ее верхней поло-. вине.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 452593, кл. С 21 В 7/16, 1972.

2. Авторское свидетельство СССР № 429096, кл. С 21 В 7/16, 1974.

Фиг,2

854992

Редактор М. Келемеш

Заказ 6817/36

Составитель Б. Раковский

Техред А. Бойкас Корректор Ю.Макаренко

Тираж 618 Подписное

ВНИИ ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4