Устройство для термической обработки поршневых колец

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Совет<них

Социалистических

Республик

< >855025 (61) Дополнительное к авт. свил-ву (22)Заявлено 27.02.79 (21) 2756060/22-02 с присоединением заявки М . (23) Приоритет (5т)М. Кл.

С 21 D 9/40

11рыУдРРетэбиньй кэюктет

СССР

10 делам наебретекя11 и еткрмтля

ОпуСликоваио 15.08.81. Бюллетень М 30

Дата опубликования описания 1 8 .08.8 i (53 у УДК б21. 785.

545 002 5 (088.8}

В. А. Голицын, В. Я. Наумов, С. Ю. Элькин т " «7

В. И. Пудовеев и Е. И. Гололобов .; . ::Е::.",и., 1 а ь т .

Саратовский институт механизации сельского, кознйства им. й. И. Калинина и Тульский- ""- з машиностроительный завод им. В. И. Ребикова (72) Авторы изобретения (1I ) Заявители (54)УСТРОЙСТВО ДЛЯ ТЕРИИ 1ЕСКОЙ ОБРАБОТКИ

ПОРШНЕВЫХ КОЛЕЦ! 2

Изобретение относится к оборудованию для термической обработки кольцевых деталей и может найти применение в производстве поршневых колец двигателей внутреннего сгорания.

Известно устройство, содержащее оправку, держатель с роликом и электрическую схему (1).

Однако это устройство имеет следующие недостатки: не автоматизированы процессы снятия и установки колец на оправку; конструкция оправки не позволяет термообрабатывать кольца одновременно с двух сторон (для термообработки

Ij другого торца необходимо снимать кольцо с оправки, переворачивать и снова устанавливать в оправку); не автоматизированы подвод и отвод .

20 роликовой державки от кольца.

Известно также устройство для термообработки поршневых колец, содержащее механизм загрузки колец на оправки, механизм термообработки и механизм снятия колец с оправки (2 ).

Недостатком этого устройства является неполная автоматизация процессов.

Цель изобретения — повышение производительности.

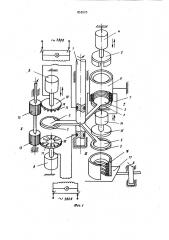

Поставленная цель достигается тем, что механизм термообработки выполнен в виде соосно расположенных роликодержателей, связанных с приводами вращения и возвратно-поступательного движения, при этом роликодержатели имеют токоподвод и подвод охладителя; механизм загрузки колец на оправку выполнен в виде гильзы с расположенной на ее внутренней поверхности уг- ловой шпонкой и гидроцилнндра и укрепленного на его штоке диска с прорезью под угловую шпонку; каждый роликодержатель выполнен в виде державки с зубчатым венцом и с роликами, укрепленной на штоке привода возвратно25 4 ! вигаясь по угловой шпонке 18 до раз:мера в замке, превышающего зазор в замке кольца в свободном состоянии.

Пройдя нижнюю часть гильзы 6, кольцо

3 соскальзывает с угловой шпанки 18 гильзы 6 и фиксируется по шпоночной части оправки 2. Нижнее кольцо проходит шпонку 18 и фиксируется на шпоночной части оправки 2 (фиг. 1)

Проскочить шпоночную часть оправки 2 и упасть вниз кольцу 3 не дает опора

6 механизма загрузки колец.

На оправке 2 кольцо 3 удерживается за счет снл собственной упругости (оно разжато на шпоночкой части оправки 2 и опирается на оправку 2 со стороны, противоположной замку кольца, фиксация в трех точках).

Турель 1 с оправками 2 поворачивается на заданный угол. Оправка 2 с кольцом 3 перемещается из эоны установки кольца иа оправку в зону термообработки, С двух сторон одновременно к торцам кольца плавно подаются вращающиеся роликовые держатели 10 с роликами 11 и прижимаются гидроцилиидрами 9 н 8 к кольцу с усилием 30 40 кг. Скорость вращения роликов 515 об/мин. Оправка и кольцо неподвижны, Включается электрическая схема и через место контакта ролика и кольца пропускается электрический ток. В месте контакта ролика н кольца происходит нагрев.

Охлаждение осуществляется как воздухом, так и жидкостью, которая подается по трубкам 21 державки 10.

Охлаждение места контакта роликов

ll и кольца 3 обеспечивается либо на воздухе, либо подводом охлаждающей жидкости по трубкам 21 через масляный коллектор 22. Коллектор 22 может вращаться на подшипниках 23 при вращении держателя 10, причем с торцов коллектор 22 имеет сальниковое уплотнение 24 препятствующее утечкам масла

as коллектора 22.

Устройство работает следующим образом. Я

Поршневое кольцо 3 подается на верхнюю часть гильзы 6, центрируется

s кокусной части гильзы, продвигается вниз диском 5, одновременно разд3 8550 поступательного перемещения, а зубчатый венец державки взаимодействует с шестерней привода вращения; механизм снятия колец с оправки выполнен в виде гидроцилиндра с диском íà. его штоке н разрезного стакана, На фнг. 1 схематически изображено устройство, общий вид; на фиг. 2— оправка; на фиг. 3 — разрез. А-А на фиг. 2; на фиг. -4 - разрез Б-Б на фнг. 2; на фиг. 5 - диск механизма загрузки; на фиг. 6 " "разрез В-В на фиг. 5; на фиг. 7 - гильза механизма загрузки; на фиг. 8 — внд Г на фиг. 7; на фнг, 9 — роликодержатель. 1

Устройство содержит механизм перемещения, включающий вращающуюся турель 1 и укрепленные на ее плечах оправки 2, имеющие шпоночную часть, механизм загрузки колец В на оправку 2, гндроцилиндр 4 с укрепленным на его штоке диском 5, гильзу 6, опору

7, механизм термообработки — гидроцилиндры 8 и 9 вертикального возвратно-поступательного перемещения, на штоках которого укреплены державки

10 с роликами Il и с зубчатым. венцом 12, взаимодействующим с шестерней 13 привода вращения; механизм выгрузки колец 3 с оправок 2 включает гидропривод 14 и укрепленный на его штоке диск 15, разрезной стакан

16, установленный на поворотном столе 17.

В механизме загрузки диск 5 выполнен с прорезью, а на внутренней поверхности гильзш 6 находится угловая шпонка 18. В механизме термообработки державки имеют токоподвод 19.

Для уменьшения потерь тока и точной подачи электроэнергии на ролики 11 используются изолирующие прокладки 20. Сила тока, сила прнжатня роликов, скорость вращения держателей и число подающих роликов выбираются экспериментально для каждого материала и размера колец. Для уменьшения потерь тока на нагрев оправки 2, она выполиена в виде диска, осевая высота которого меньше осевой высоты кольца (фиг. 2), но так как при данном виде термообработки необходимо иметь непрерывный контур, окатываемый роликами 11, шпоночная часть оправки 2 имеет высоту, равную высоте кольца и соприкасается с концами кольца безэазорно.

По окончании термообработки роликовые держатели 10 с роликами 11 отводятся в стороны. Турель 1 переме,щает оправку 2 нз зоны термообработки в зону снятия колец с оправки. Одно5 85502 временно с этим оправка 2, помещенная на другом плече турели 1, перемещается иэ зоны установки (на нее устанавливается следующее кольцо) в soну термообработки, а оправка 2 перемещается из зоны снятия колец с оправки в зону установки колец на оправку. Количество оправок на плечах турели может быть увеличено.

Увеличение числа оправок позво- 10 ляет увеличить производительность предлагаемого устройства за счет сокращения времени перемещения оправок из зоны в зону.

Снятие кольца с оправки 2 осущест- ls вляется с помощью диска 15, сдвигающего кольцо 3 с оправки 2 и продвигающего его в стакан 16. По мере заполнения стакана 16 поворачивается по«оротиый стол 17, заменяя заполненный 20 стакан 16 пустым.

Управление гндроцилиндрами осуществляется по блок-схеме.

Использование устройства обеспечивает увеличение производительности 25 устройства за счет автоматизации процессов снятия и установки колец в оправки; создания оправки, позволяющей термообрабатывать кольца одновременно с двух сторон; автоматизации 30 процессов отвода и подвода роликового держателя; сокращения времени термообработки путем увеличения числа включаемых в электросхему токоподающих роликов. 35

Формула изобретения

l. Устройство для термической об- Ю работки поршневых колец, содержащее механизм загрузки колец на оправки, механизм перемещения оправок, при5 Ь способленне для термообработки и механизм снятия колец с оправок, о т л ич а ю щ е е с я тем, что, с целью повышения производительности, приспособление для термообработки выполнено в виде соосно расположейных роликодержателей, связанных с приво дами вращения и возвратно-поступательного движения, при этом роликодержатели имеют токоподвод и подвод охладителя.

2. Устройство по п.l, о т л ич а ю щ е е с я тем, что механизм загрузки колец на оправку выполнен в виде гильзы с расположенной на ее внутренней поверхности угловой шпонкой и гидроцилиндра с укрепленным íà его штоке диском с прорезью под угловую шпонку, 3. Устройство по п.l, о т л ич а ю щ е е с я тем, что каждый роликодержзтель выполнен в виде державки с зубчатьм венцом и с роликами, укрепленной на штоке привода возвратнопоступательного перемещения, а зубчатый венец державки взаимодействует с шестерней привода вращения.

4. Устройство по п.l ° о т л ич а ю щ е е с я тем, что механизм снятия колец с оправки выполнен в виде гидроцилиндра с диском на его штоке н разрезного стакана.

Источники нн4юрмации, принятые во внимание при экспертизе

I. Аскннаэи Б. М. н др.Злектромеханическое упрочнение поршневых колец — Исследование и применение процессов электромеханической обработки металлов. Сборник статей Ульянов" ского сельскохозяйственного института. т. 7, вып. 1, Ульяновск, 1970, с.109.

2. Авторское свидетельство СССР

Ф 74448, кл. С 21 Ъ 1/12, 1948.

855025 дающая

У коспи

22

Составитель Н. Кузовкина

Реактор И. Петрова ТехредАБабинец КорректорС: Корниенко

Заказ 6834/37 Тираж. 6) 8 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1)3035 Иоскваа Ж-35 Ра лиская наб. д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4