Пакерное устройство для гидроразрыва пласта

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИЯЕТЕЛЬСТВУ ii 855189

CoIo3 Советскнх

Социалистических республик (6! ) Дополнительное к авт. свнд-ву(22) Заявлено 10.01.79 (2! ) 2710003/22-03 с присоединением заявки М— (23)Приоритет

Опубликовано 15.08.81. Бюллетень Рй 30

Дата опубликования описания 18.08.81 (5I )M. Кл.

Е 21 В 33/12

Е 21 В 43/26

3Ъсударстевннмй камнтет

СССР (53) УДК 622. . 245. 7 (088.8) яо делам наееретеннй н откритнй!

В. А. Машков, B. H. Коршунов и В. Ф. Силките., 1:, Научно-производственное об ьединен ие СоюэтерЖткфи,, (72) Авторы изобретения (7!) Заявитель (54) ПАКЕРНОЕ УСТРОЙСТВО ДЛЯ ГИДРОРАЗРЫВА

ПЛАСТА

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для поинтервального разобщения пластов и герметизации межтрубного пространства при гидрораэрыве пласта.

Известно устройство, которое может быть использовано при гидроразрыве пласта, включающее пакеры, выполненные из установленных на стволе секционных уплогнителей, между которыми размещены опорные втулки с дренажными отверстиями, образующие со стволами межсекционные полости (1).

Известно также устройство для гидроразрыва пласта, спускаемое на колонне труб, содержащее .связанные удлинителем с радиальными каналами верхний и ниж« ний пакеры, выполненные преимущественно иэ установленных на стволах секционных уплотнителей между которыми разме.20 щены опорные втулки с дренажными отверстиями, образующие со стволами меж секционные полости (2) .

Однако при больших давлениях, созда ваемых насосами, при гидрораэрыве плясrà, резиновые уплотнители в существующих пакерах не выдерживают больших перепадов давления.

В последнее время в промышленной практике при проведении поинтервального вскрытия пласта применяются высокие давления рабочей жидкости, порядка

1000 атм, при которых резиновые уплотнители не могут работать.

При работе на больших глубинах прочность резины пакеруюшего элемента должна возрастать. Это объясняется тем, что при больших перепадах давления резина затекает в зазор между корпусом и скважиной, а при снятии пакера - отрывается

or головки и остаегся в скважине, что связано с необходимостью дополнительно спускать бурильный инструмент для ее разрушения.

Цель изобретения - повышение надежности работы устройства путем распрсде3 85818 ления давления между секциями уплотнителей и уравновешивания пакеров.

Поставленная цель достигается тем, что устройство снабжено трубкой, сооб шающей пространство над верхним пакером с пространством под нижним паке5 ром, межсекционными полостями и пространством между пакерами, а дренажные отверстия опорных втулок выполнены калиброваннымии.

Л также тем, что каждый из пакеров снабжен гидроцилиндром с поршнем, полость под которым„сообщается с внут— ритрубным пространством, а гидроцилиндр одного из пакеров имеет канал для сообщения после цакеровки внутритрубного пространства с межпакерным.

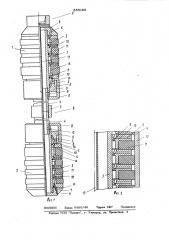

На фиг. 1 показано пакерное устройство; на фиг. 2 - часть секций пакера в уплотненном состоянии. 20

Устройство состоит из верхнего 1 и нижнего 2 пакеров.

Верхний 1 и нижний 2 секционный: пакеры содержат полый шток 3, связаны

25 через удлинители 4 и муфту 5 друг с другом. Верхний конец полого штока 3 секционного пакерующего узла 1 связан с присоединительным переводником 6, а на нижнем конце полого штока 3 нижнего

30 секционного пакеруюшего узла 2 установлен башмак 7. На удлинителе 4 верхнего секционного пакерующего узла 1 и нижнего секционного пакеруюшего узла 2 установлены кольцевые гидроцилиндры 8 с кольцевыми поршнями 9. Между присоединительным переводником 6 и кольцевым поршнем 9 на полом штоке 3 пакеров 1 и 2 установлены с возможностью перемещения опорные втулки 10 с уплотнительными элементами 11 между ними. В стенке иваго штока 3 и удлинителя 4 под кольцевым поршнем 9 секционных пакеров

1 и 2 выполнены радиальные отверстия

Й для подачи рабочей жидкости B коль 45 цевой гидроцилиндр 8. В стенке кольцевого гидроцилиндра 8 над кольцевым поролем 9 выполнено золотниковое окно б для подачи рабочей жидкости под высоким давлением в рабочую полость 4 и далее в

50 пласт. Между наружной поверхностью полого штока 3 и кольцевым поршнем существует камера 2, которая связана огверстием д в кольцевом поршне 9 с рабочей полостью 8 и калиброванным отвер55 стием 6 в опорной втулке 10 с внутренней полостью Ъ4 между опорными втулками 10. Внутренние полости между опсрными втулками 10 гилравлически свяQ а заны между собой калиброванными отверстиями 6 . В опорных втулках 10, расположенных в средней части секционных пакеруюших узлов 1 и 2, выполнены радиальные каналы ф, связывающие внутренние полости между опорными втулками 10 с, полостью и между уплотнительными элементами 11-й и обсадной колонной 12. Внутренняя полость Мс секционного пакеруюшего узла 1 между верхними опорными втулками 10 связана каналом llew. в присоединительном переводнике 6 с надпакерным пространством Л, а внутренняя полость мс между крайними нижними опорными втулками 10 секционного пакеруюшего узла 2 гидравлически связана каналом /к в башмаке 7 с подпакерным пространством Н . Надпакерное пространство A и подпакерное Н связаны . между собой трубкой 13. Йля предохранения калиброванного отверстия 6 от засорения, в камере 2 установлен фильтр 14.

Герметизация рабочей полости и работа устройства происходит следуюшим образом.

Рабочая жидкость под высоким давлением подается внутрь полого штока 3 пакера через радиальные отверстия С в удлинителях 4 в кольцевые гилроцилиндры 8 секционных пакерующих узлов 1 и 2. При этом давлением рабочей жидкости на площадь кольцевого поршня 9 кольцевой поршень перемещается внутри кольцевого гидроцилиндра 8, действует на опорные втулки 10 и сжимает уплотнительные элементы 11 до контакта со стенкой обсадной колонны 12. При определенном давлении рабочей жидкости, после замыкания уплотнительных элементов 11, кольцевой поршень 9 верхнего секционного пакерующего узла 1 проходит золотниковое окно (Г в стенке кольцевого гидроцилиндра 8 и открывает свободный проход рабочей жидкости в рабочую полость между секционными пакеруюшими узлами 1 и 2.

Рабочая жидкость из рабочей полости 8

ollBoBpeMeHHo подается через отверстия д в кольцевом поршне 9 в полость 2 очищается при этом от механических частиц на фильтре 14, проходит через калиброванное отверстие Е в опорной втулке

10, попадает во внутреннюю полость мс. между опорными втулками 10 и далее, последовательно перетекая через калиброванные отверстия Е от одной внутренней полости Ъ4 к другой, через канал k в присоединительном переводнике 6 секционного пакерукнцего узла 1 и канал м в

855189 башмаке 7 секционного пакерующего узла

2, дренажную трубку 13, попадает в надпакерное пространство л . При перетекании рабочей жидкости через калиброванные отверстия в опорных втулках 10 давле- g иие рабочей жидкости через радиальные каналы ® из соответствующей внутренней полости 3а передается в полости U-, причем перепад давлений hP между соседними внутренними полостями Ъ - равен io оптимальному для данного материала уплотнительных элементов 11, поскольку через калиброванные отверстия с в опорных втулках 10 предусмотрен постоянный переток рабочей жидкости с определенным 1s заранее рассчитанным расходом. При установившемся режиме течения рабочей жидкости через калиброванные отверстия б в опорных втулках 10 и их одинаковых диаметрах давление несжимаемой рабочей 20 жидкости равномерно распределяется между уплотнитепьными элементами 1 1 и перепад давления на каждом калиброванном отверстии P., а следовательно, и перепад b P, при котором работают уплотни- 25 тельные элементы 11, определяются по формуле

Р=Р )и и аналогичен расчету дпя многоступенчатых дросселей, где Po — давление рабочей жидкости; Зо — число уплотнигельных элементов в каждом секционном пакеруюшем узле 1 и 2.

Из условия неразрывности потока pacxott рабочей жидкости через каждое калиб-35 рованное отверстие 6 . одинаков при перетокании ее из одной внутренней полости уьс в другую.

По окончании процесса обработки пласта давление в колонне насосно-компрес 40 сорных труб сбрасывается. Уплотнительные элементы 11, совместно с опорными втулками 10, возвращаются в исходное положение. При этом кольцевой поршень

9 секционных пакерующих узлов 1 и 2 4 входит внутрь кольцевого гидроцилиндра

8 и перекрывает золотниковое окно сГ

Пакер снимается с места установки и устанавливаешься в новом месте. Вновь подается рабочая жидкость под высоким да50 влением в пакер и процесс перекрытия межтрубного пространства повторяется.

В связи с тем, что перепад давления рабочей жидкости -pa каждом уплогнительном элементе 11 находится в пределах, допустимых дпя данного материала, надежность перекрытия межтрубного пространства возрастает, повышается долго вечность работы уплотнигельных элементов 11, облегчается сьем пакера с места установки.

По предварительным расчетам ожидается экономическая эффективность ог использования предложенного технического решения величиной порядка 1 млн.руб.

Ф ор мула изобретения, l

1. Пакерное устройство для гидроразрыва пласта, спускаемое на колонне труб, содержащее связанное удлинителем с радиальными каналами верхний и нижний пакеры, выполненные преимущественно из установленных на стволах секционных уплотнителей, между которыми размещены опорные втулки с дренажными отверстиями, образующие со стволами межсекционные полости, о г л:и ч а ю щ е е с я тем, что, с цепью повышения надежности работы путем распределения давления между секциями уплотнигелей и уравнов.:. ивания пакеров, устройство снабжено трубкой, сообщающей пространство над верхним пакером с пространством под нижним пакером, межсекционными полостямй и пространством между пакерами, а дренажные отверстия опорных втулок выполнены калиброванными.

2. Устройство по п. 1, о г л и ч а « ю ш е е с я тем, что каждый из пакеров снабжен гидроцилиндром с поршнем, полость под которым сообщается с внугритрубным пространством, а гидроцилиндр одного из пакеров имеет канал для сообщения после пакеровки внутритрубнаго пространства с межпакерным.

Источники информации, принятые во . внимание при экспертизе

1. Авторское свидетельство СССР

No 3005 93ю кл- Е 2 1 В ЗЗI 1 2 1 967.

2. Зайцев Ю. B. и др. Пакеры и технологические схемы их установок. М., ВН ИИОЭН Г, 1 969.