Известково-обжигательная печь

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗЬ6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.11.79 (21) 2844364/29-33 с присоединением заявки №вЂ” (51) Ч 1, з

F 27 В 15/00

СССР

Опубликовано 15.08.81. Бюллетень №30

Дата опубликования описания 25.08.81 (53) У 1К 666.3. .04 (.548 (088.8) по делам иэвбретеиий и вткрмтий

Ю. П. Нехлебаев, Д. Т. Бондаренко, В. В. Крнев, О.--В-.-3am.» и Г. Б. Куклин (72) Авторы изобретен ия

Донецкий научHо-исследовательский и (ститут черной металлургии (71) Заявитель (54) ИЗВЕСТКОВО-ОБЖИГАТЕЛЬНАЯ ПЕЧЬ

Гвсударствеиимй комитет (23) Приоритет—

Изобретение относится к эндотермическому обжигу сыпучих материалов, в частности для производства качественной извести, и может быть использовано в металлургической, химической промышленности и промышленности строительных материалов.

Известна известково-обжигательная печь, включающая зону обжига, зону подогрева известняка, охладитель извести, в которой общий воздухопровод соединен с патрубком для входа воздуха в охладитель извести, т. е. весь воздух, необходимый для работы печи, подается на охлаждение извести (1).

Поскольку охладитель работает в режиме смешивающего теплообменника, подогрев воздуха осуществляется до 300 — 350 С.

У печи повышенный расход топлива на обжиг за счет неполного использования физического тепла извести и повышенной температуры уходящих из печи газов, равной

450 — 550 С. Пыль извести, образовавшаяся в результате истирания в охладителе и зоне обжига, поступает в зону подогрева с продуктами, где смешиваясь с пылью известняка, идет в систему газоочистки. В результате получается некондиционный продукт со степенью обжига 70 — 72%.

Наиболее близкой по технической сущности к предлагаемому является известковообжигательная печь, включающая зону обжига, охлаждения извести, зоны подогрева известняка, соединенные между собой переточными устройствами, горячий циклон, расположенный между зонами обжига и подогрева известняка, который частично улавливает пыль извести, идущую из зоны обжига (2) .

Однако не вся пыль извести, идущая из зоны обжига, выделяется, чтобы использовать ее в дальнейшем как готовый продукт.

Неуловленная в циклоне пыль попадает в

15 зоны подогрева, где смешивается с пылью известняка.

Цель изобретения — повышение производительности.

Указанная цель достигается тем, что известково-обжигательная печь, включающая щ зону обжига, зону подогрева известняка, зону охлаждения извести, соединенные между собой переточными устройствами и снабженные газораспределительными решетками, 855365

50 общий воздуховод с измерительной и регулирующей арматурой, снабжена двухзвенным теплообменником с циркулирующим слоем зернистого материала и газораспределительными решетками, подрешеточное

JlpocTpaHcTBo верхнеи зоны которого и надрешеточное пространство нижней зоны его соответственно соединены газопроводами с надслоевым пространством зоны обжига печи и подрешеточным пространством зоны подогрева известняка.

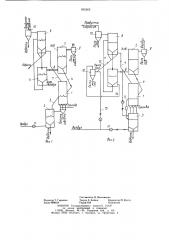

На фиг. 1 изображена технологическая схема известково-обжигательной печи кипящего слоя; на фиг. 2 — вариант технологической схемы на фиг. 1.

Печь состоит из зон обжига 1, подогрева 2, охлаждения 3, соединенных между собой переточными устройствами 4 и 5, вухзвенного теплообменника 6 с циркулируюгцим слоем зернистого материала, подрешеточное пространство верхней зоны которого соединено газопроводом 7 с надслоевым пространством зоны обжига печи, надрешеточное пространство нижней зоны соединено газопроводом 8 с подрешеточным пространством зоны подогрева известняка

4., циклонов 9 и 10, воздуховода 11 с измерительной и регулирующей арматурой.

Печь работает следующим образом.

Движение обрабатываемого материала в печи от загрузки к выгрузке осуществляется последовательно через зоны подогрева 2, обжига 1, охлаждения 3 по переточным устройствам 4 и 5. Газовый поток движется через зоны охлаждения 3, обжига

1 и вместе с пылью, образовавшейся в результате истирания материала, по газопроводу 7 направляется в верхнюю зону теплообменника 6,где отдает свое тепло зернистому материалу и частично очищается.

Нагретый зернистый материал из верхней зоны теплообменника 6 поступает в нижнюю, где нагревает воздух, идущий через газопровод 8 в подрешеточное пространство зоны 2 подогрева известняка. Продукты сгорания после теплообменника 6 и воздух после зоны 2 подогрева очищаются в циклонах 9 и 10.

Технологическая схема (фиг. 2) используется для получения пыли извести из известняков, имеющих большую степень истирания. Она отличается от приведенной на фиг. 1 наличием циклонного теплообменника 12, соединенного трубопроводом 13 с верхней зоной теплообменника 6 и воздуховодами 14 и 15, с нижней зоной теплообменника 6 и с общим воздуховодом 11. Пыль извести из подрешеточного пространства верхней зоны теплообменника 6 поступает по трубопроводу 13 в циклонный теплообмен о l 5

3О

40 ник 12 где, охлаждаясь, отдает свое тепло воздуху, идущему из общего возду ховода

11 по воздуховоду 15, далее в нижнюю зону теплообменника 6 по воздуховоду 14.

Известково-обжигательная печь позволяет увеличить выход годного продукта за счет разделения потоков пыли извести и известняка, идущих с продуктами сгорания.

Газовый поток из зоны обжига вместе с пылью извести направляется через систему теплообменников. Проходя по ней, продукты сгорания очищаются от пыли извести, которая используется для нужд производства.

В зону подогрева подается нагретый в теплообменнике воздух, который вместе с пылью известняка поступает в циклон, где пыль известняка отделяется, что уменьшает удельный расход топлива на процесс.

Известково-обжигательная печь позволяет обжигать высоко сернистые известняки и получать продукт с содержанием серы меньше чем в исходном материале.

Это происходит потому, что продукты сгорания из зоны обжига поступают в верхнюю зону двухзвенного теплообменника с циркулирующим слоем зернистого материала и сера не возвращается в зону обжига с известняком из зоны подогрева.

Формула изобретения

Известково-обжигательная печь, включающая зону обжига, зону подогрева известняка, зону охлаждения извести, соединенные между собой переточными устройствами и снабженные газораспределительными решетками, общий воздуховод с измерительной и регулирующей арматурой, отличаюи4аяся тем, что, с целью повышения производительности, она снабжена двухзвенным теплообменником с циркулирующим слоем зернистого материала и газораспределительными решетками, подрешеточное пространство верхней зоны которого и надрешеточное пространство нижней зоны его соответственно соединены газопроводами с надслоевым пространством зоны обжига печи и подрешеточным пространством зоны подогрева известняка.

Источники информации, принятые во внимание при экспертизе !. Schafer М., Brandt N. W. Kalkbrennen гп wirbelsc hichtverfahren, Zement — Kalk—

Gips, № 11, 1964, с. 515 — 519.

2. Schafer М., Brandt N. W. Zime Kiln

design — 2. Hot cyclone development 1тпроves lime yield. Chem. Eng. Prod. № 11, 1963, с. 95 — 99.

uz. буиг,1

Составитель И. Иноземцева

Редактор Т. Гыршкан Техред А. Бойкас Корректор М. Коста

Заказ 6880/54 Тираж 658 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретеннй и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4