Способ очистки газа

Иллюстрации

Показать всеРеферат

ОП ИСАНИ

ИЗЬБРЕТЕН И

К АВТОРСКОМУ СВИДЕТЕЛЬСТ

Союз Советскик

Социалистическик

Республик

»856506 (61) Дополнительное к авт. свид-ву— (51) Я Кл з (22) Заявлено 23.06.78 (21) 2632874/23-2

i с присоединением заявки №вЂ”

В 01 D 46/32.Гооударетвеиинй комитет

СССР (23) Приоритет— (53) УДК 66.067.. 1 (088.8) Опубликовано 23.08.81. Бюллетень М

Дата опубликования описания 28.08.

Ilo делан изобретеиий и открытий

1ã. „. . ".; " ." -., (72) Авторы изобретения

Ю. К. Ларин, А. Э. Клекль и В. А. Успенский

Всесоюзный научно-исследовательский и проектнБФ-институт, по очистке технологических газов, сточных вод и использоваййю вторичных энергоресурсов предприятий черной металлургии (71) Заявитель (54) СПОСОБ ОЧИСТКИ ГАЗА

Изобретение относится к очистке газов от пыли и вредных химических веществ и может быть использовано в металлургической, химической и других отраслях промышленности.

Известен способ очистки газов путем пропускания очищенного потока через слой зернистого материала с одновременным формированием последнего в поле центробежных сил (1) .

Недостатком известного способа является отсутствие комплексной очистки и очистки от химических примесей.

Цель изобретения — комплексная очистка газа от пыли и химических примесей.

Поставленная цель достигается тем, что согласно способу очистки газа, осуществляемому путем пропускания очищенного потока через слой зернистого материала с одновременным формированием последнего в поле центробежных сил, формирование слоя зернистого материала осуществляют путем вихревой подачи очищенного потока, направленного в зернистый материал от периферии и к центру.

В качестве зернистого материала используют химически активный поглотитель, преимущественно измельченный известняк или доломит.

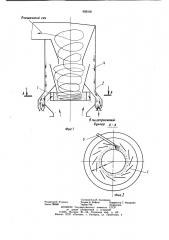

На фиг. 1 представлено устройство для реализации предлагаемого способа; на фиг. 2 — разрез А — А на фиг. 1.

Способ осуществляется следующим образом.

Грязный газ из подводящего газохода поступает на лопаточный завихритель 1, установленный на входе газа в корпус 2 аппарата. Пройдя по сужающимся межло10 паточным каналам, газ разгоняется до скорости 80 — 100 м/с и на выходе из иих приобретает вращательно-поступательное движение. По одному или более межлопаточным каналам завихрителя посредством трубопровода 3 подается пылевидный химически активный фильтрующий материал, который подхватывается газовым потоком и формируется во вращающийся слой против межлопаточных каналов завихрителя.

На определенных режимах работы аппарата достигается равновесное состояние частичек, т. е. радиальная скорость при этом равна нулю. Это наступает в том случае, когда центробежная сила, действующая на частицу, равна аэродинамической силе га3

856506 зового потока. В случае преобладания аэродинамической силы над центробежной происходит выдувание частичек фильтрующего материала из слоя. Грязный газ, выходящий из межлопаточных каналов, вступает в контакт с фильтрующим слоем и,проходя сквозь него очищается, подталкиваемый следующими порциями газа. Часть отработанного фильтрующего материала при достижении критической плотности слоя вместе с уловленной газовым потоком пылью выводится из него в сепаратор 4, после чего очищенный газ покидает аппарат, а отработанный фильтрующий материал вместе с уловленной пылью отводится в пылеприемный бункер.

Критическая плотность слоя достигается при постоянной подпитке фильтрующего материала тогда., когда радиальная составляющая скорости движения газа (к центру) в слое увеличивается из-за сокращения в нем суммарных пустот.

Формула изобретения

Тангенциальная составляющая скорости движения зернистого слоя на 10 — 15О/р ниже тангенциальной составляющей газового потока в этой зоне. Центробежные силы выполняют дополнительную полезную работу по задержанию зернистого материала в массообменной зоне, что улучшает процесс массообмена и увеличивает коэффициент использования поглотителя за счет увеличения межфазовой поверхности и времени пребывания поглотителя во вращающемся слое.

Очистка газа от пыли в быстро вращающемся зернистом слое, в основном, происходит при соударении пылинок с частицами зернистого материала за счет относительной скорости их движения, а также за счет броуновского движения и других факторов.

4 тт — весовое содержание дисперсной фазы (зернистого материала) на единицу веса, кг/кг;

У

z массовая рлотность дисперсной нс фазы, J3 — массовая плотность газа; коэффициент лобового сопротивления частицы; — внутренний радиус пылеулавливающей камеры, м;

8- - коэффициент скольжения улавливаемой частицы относительно несущей среды.

Уловленную пыль с отработанным зернистым материалом (руда, известняк или другие компоненты плавки) возвращают в дальнейший металлургический цикл.

Вместе с пылью в фильтрующей зоне за счет химической активности и высокой межфазовой поверхности поглотителя, из которого состоит зернистый слой, происходит одновременное улавливание вредных химических веществ.

Применение предлагаемого способа дает возможность осуществить комплексную очистку газа от пыли и вредных химических веществ, сократить металлоемкость и габариты аппаратов очистки, что важно при современной тенденции строительства их из дорогостоящих жаропрочных сталей, сделать более удобными монтаж и размещение аппаратов очистки, а также сэкономить энергоресурсы за счет предварительного подоЗО грева зернистого материала (руда, известняк или другие компоненты), обогащенного окислами металла (пыли), перед последующим использованием его в плавке.

Дополнительным фактором, позволяющим получить требуемую эффективность очистки газа и связать величину удельного расхода зернистого материала с физическими параметрами, определяющими свойства несущей среды и дисперсной фазы зернистого материала, является выполнение условия, сформулированного уравнением:

А, + 3А, Вф+ А,A ù" — 3В m — 2B Ä где А, =

3(Тх о.

А — угол между вектор-скоростью газового потока и его тангенциальной составляющей; параметр, определяющий свойства зернистого материала;

1. Способ очистки газа путем пропускания очищаемого потока через слой зернистого материала с одновременным формиро4о ванием последнего в поле центробежных сил, отличающийся тем, что, с целью комплексной очистки газа от пыли и химических примесей, формирование слоя зернистого материала осуществляют путем вихревой

45 подачи очищаемого потока, направленного в зернистый материал от периферии к центру.

2. Способ по п. 1, отличающийся тем, что в качестве зернистого материала используют химически активный поглотитель, преимущественно измельченный известняк или доломит.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Юо 540647, кл. В 01 D 46/36, 1974.

856506

Б nba елриемныйОУ ер А - A

Фиг.!

Составитель И. Золовкина

Редактор Н. Егорова Техред А. Бойкас Корректор Г. Назарова

Заказ 7053(6 Тираж 706 Подписное

ВНИИПИ Государственного комитета СССР ло делам изобретений н о1крытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4