Способ плазменно-механической обработки

Иллюстрации

Показать всеРеферат

Союз Советсккх

Соцкалисткческнк

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()856717 (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.10.79 (21) 2834094/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 23 К 31/10

Гасударственный камнтет (53) УДК 621.791..947 (088.8) Опубликовано 23.08.81. Бюллетень №31

Дата опубликования описания 28.08.81

Il0 делам нзабретеннй и аткрмтий

М. А. Шатерин, В. В. Ярицын, М. Т. Корбтких и И. С. Шапиро (72) Авторы изобретения

Ленинградский ордена Ленина политехнический йнститут им. М. И. Калинина, 71 ) 3ая вител ь (54) СПОСОБ ПЛАЗМЕННО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Изобретение относится к механической обработке труднообрабатываемых материалов и предназначено для снятия больших припусков.

Известен способ механической обработки с предварительным подогревом зоны резания газовым пламенем (lj.

Недостатком такого способа является то, что газовое пламя является относительно низкотемпературным источником подогрева, вследствие чего не могут быть достигнуты высокие скорости резания. Кроме того, трудно локализируется теплота в снимаемом слое заготовки, что создает вероятность фазовых и структурных превращений в поверхностном слоем.

Известен способ плазменной обработки, при котором нагрев и расплавление обрабатываемого изделия осуществляют с помощью высококонцентриров теплового источника (сжатой дуги), которому сообщают колебания поперек линии реза с помощью внешнего магнитного поля (21.

Недостатком этого способа является то, что при его использовании не может быть обеспечено высокое качество поверхности.

При этом шероховатость поверхности составляет более 320 мкм, а глубина зоны термического влияния более 0,5 мм, что обусловливает необходимость последующей механической обработки деталей. Такая двухстадийная обработка связана с существенным снижением производительности процесса.

Известен способ механической обработки с подогревом зоны резания сжатой дугой, при котором ее ориентируют к поверхности резания под углом. Такая ориентация дуги обеспечивает расширение области, занимаемой активным пятном на металле, что, в свою очередь, способствует расширению зоны нагрева (3).

Недостатком данного способа является то, что при наклоне дуги на 45 величина пятна увеличивается только в 1,5 раза, такии образом можно прогреть не более 15 мм.

Кроме того, при косом падении дуги резко падает теплопередача, возрастает длина дуги и, следовательно, значительно возрастает подводимая мощность к плазмотрону.

2О Известен также способ плазменно-механической обработки, при осуществлении которого зону резания предварительно прогревают сжатой дугой (4).

85671 з

Недостатком известного способа является то, что при его использовании не может быть обеспечена широкая зона прогрева, которая необходима при снятии больших припусков и которая приводит к снижению производительности обработки.

Цель изобретения — повышение производительности процесса и равномерного . прогрева срезаемого слоя.

Указанная цель достигается тем, что согласно способу плазменно-механической обработки, при котором зону резания предварительно подогревают сжатой дугой, сжатую дугу перемещают по периодическому закону поперек зоны резания, причем амплитуду перемещения сжатой дуги устанавливают равной половине ширины реза. 15

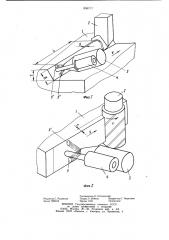

На фиг. 1 показана схема выполнения предлагаемого способа при строганин; на фиг. 2 — пример выполнения предлагаемого способа обработки при фрезеровании.

Способ осуществляют следующим образом.

В процессе обработки заготовку 1 перемещают относительно резца 2 и сжатой дуги со скоростью резания V, при этом расстояние между плазменной дугой и резцом устанавливают равным 1 .Сжатую дугу, генерируемую плазматроном 3, колеблют поперек направления перемещения резца, например, с помощью внешнего переменного магнитного поля, получаемого с помощью магнитной отклоняющей системы 4. При этом анодное пятно дуги в процессе ее отI клонения занимает крайние положения 5 и 5.

Такое рассредоточение активного пятна при направлении оси плазматрона по нормали к обрабатываемой поверхности обеспечивает широкий участок прогрева при незначительном расстоянии между срезом сопла и заготовкой, что, в свою очередь, обеспечивает невысокое напряжение на дуге..

В процессе резания колебанием дуги на величину, равную В, обеспечивают равномер- 40 ный прогрев металла по ширине среза. Увеличение В, в свою очередь, обусловливает повышение глубины резания t. Подводимая мощность к плазменной дуге регулируется для обеспечения необходимой глубины прогрева соответствующей величине подачи S.

Если производится обработка заготовок по предлагаемому способу, режимы резания при строгании стали Г13Л следующие: V =

10 м/мин; $ = 2,5 мм/дв. ход; t = 20 мм;

Параметры плазменной дуги составляют:

U = 200 В; = 300 А. Отклоняющая магнитная система обеспечивает амплитуду колебания пятна плазменной дуги до 15 мм при потребляемой мощности 100 Вт.

При фрезеровании листа из титанового сплава V =; $ = 250 мм/мин; Ширина фрез 30 мм; глубина фрезерования 5 мм

Параметры фрезы составляют: Z = 6; ф 50;

ВК8. Отклоняющая магнитная система обеспечивает амплитуду колебания пятна плазменной дуги до 15 мм.

Производительность процесса с нагревом срезаемого слоя магнито-управляемой плазменной дугой повышается в 8 раз по сравнению с обработкой без нагрева и в 2—

3 раза по сравнению с нагревом неуправляемой плазменной дугой.

Формула изобретения

Способ плазменно-механической обработки, при котором зону резания предварительно подогревают сжатой дугой, отличающийся тем, что, с целью повышения производительности процесса срезаемого слоя, сжатую дугу перемещают по периодическому закону поперек зоны резания, причем, амплитуду перемещения сжатой дуги устанавливают равной половине ширины реза.

Источники информации, принятые во внимание при экспертизе

1. Стромков А. Н. и др. Обработка резанием труднообрабатываемых материалов с нагревом. М„«Машиностроение», 1977, с. 42 — 44.

2. Харитонов Е. П. и др. Поверхностная плазменно-дуговая резка с воздушно-водяным охлаждением горелки и управлением дугой переменным магнитным полем. «Сварочное производство», 1973, № 3, с. 24 — 16.

3. Патент ФРГ № 2818112, кл. В 23 В 1/00

10. 06. 78.

4. Патент Великобритании № 1351140, кл. В 23 В 1/00, 06.03.73 (прототип) .

856717 фиг.2

Составитель О. Островский

Редактор С. Роднкова Техред А. Бойкас Ко р рек то р Г. Решетн и к

Заказ 7082/16 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4