Способ электроэрозионной обработки

Иллюстрации

Показать всеРеферат

Союз Советск мн

Соцмалистмчеснмк

Республмк

856725

М. Кл.а

23 P !/00

Всударстеенньй кемнтет

СССР

УДК 621.9.

048.4.06 (088.8) ав делам нзебретеннй н еткрмтнй (72) Авторы изобретения

В. Т. Ляменков, В. И. Савушкин н В..Б. Гусарев (7l) Заявитель (54) СПОСОБ ЭЛЕКТРОЭРОЗИОННОИ ОБРАБОТКИ

Изобретение относится к электроэроэионной обработке металлов и сплавов, в част-. ности к электроконтактной обработке глубоких отверстий, пазов, гравюр прессового и штамйового инструмента трубчатым электродом.

Известен способ электроэрозиониой обработки приводимым во вращение трубчатым электродом-инструментом, через центральное отверстие которого в зону обработки прокачивают рабочую жидкость (1).

Однако при осуществлении этого спосо- 1О ба . недостаточна производительность обработки, особенно если кроме вертикальной рабочей подачи применить еще и горизонтальную. Это вызвано тем, что обработку изделий ведут дуговыми разрядами длительного действия, при этом значительна продолжительность существования дуговых разрядов между электродами.

Продолжительность существования разрядов определяется в данном случае скоро- . стью относительного перемещения электро- . да-инструмента и частотой источника переменного тока, так как скорость потока жидкости в межэлектродном зазоре недостаточна для снижения этой продолжительности, У

Ф особенно при обработке глубоких пазов и отверстий. По этим же причинам затруднена эвакуация иэ межэлектродного зазора продуктов эрозии, размеры частиц которых становятся весьма значительными, что в итоге приводит.к возрастанию. количества в единицу времени нерабочих дуговых разрядов в боковом, и снижению количества рабочих разрядов в торцовом межэлектродных зазорах, и, как следствие, увеличению всего межэлектродного зазора, а значит, к снижению мощности, вводимой в межэлектродной зазор. При этом крайне низка чистота обработанной поверхности. Так, высота микронеровностей обработанной поверхности составляет 1000 мк и более.

Цель изобретения — повышение производительности процесса путем сокрашения продолжительности существования дуговых разрядов.

Поставленная цель достигается тем, что в процессе обработки обеспечивают арифметическую сумму линейной скорости вращения электрода-инструмента н средней скорости потока рабочей жидкости в пределах 4 — 35 м/с, прн этом линейную скорость электрода-инструмента. выбирают в днапа856725

3 зоне 0,3 — 28 м/с, а среднюю скорость потока рабочей жидкости — в диапазоне 2 — 20 м/с и поддерживают их постоянными в течение всего цикла обработки.

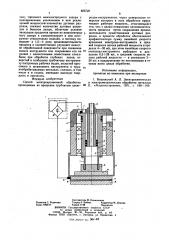

На чертеже изображена принципиальная схема устройства для осуществления пред- э лагаемого способа., Электрод-инструмент закреплен на нижнем торце шпинделя 2 и выполнен нз материала, обладающего высокой эрозионной стойкостью, например из графитизированных материалов, стали, чугуна, меди диаметром

1О

3 — 300 мм и более, с толщиной стенки !в

20 мм и длиной, обычно в 0,5 — 100 раз превышающей диаметр.

Внутри шпинделя 2 соосно установлен стержень 3, который жестко соединен с об- !й ладающим возможностью возвратно-поступательного переиещения корпусом шпиндельной головки 4 через крышку 5. Последняя снабжена окнами 6 для установки взаимодействующих с верхним торцом шпинделя 2 щеток 7 и окнами 8, через которые пропущены ремни (не чертеже не показаны) привода вращения шпинделя 2, который соосно установлен в корпусе шпиндельной головки 4 на подшипниковых опорах 9. На верхнем торце стержня 3 смонтирован шту- 2з цер 10, соединяющий через полость стержня с насосои (на чертеже не показан) камеру.

11, образованную внутренними стенками полого шпинделя 2 и уплотнением 12. С нижней стороны камера 11 через отверстие трубчатого электрода-инструмента 1 сообщается с зазором иежду ним и поверхностью изде- лия 13, фиксированно установленного на подставке 14 и служащего вторым электро дом.

Подставка 14 заключена в ванну 15, снабженную патрубком для слива охлаждающей жидкости в гидросистему ее очистки. Ванна 15 установЛена на верхнем столе

16, изолированном прокладкой 17 от нижнего стола 18, обладающего возможностью вращения. К инструменту .l и из1елию 13 4о посредством скользящего контакта щеток 7 по поверхности шпинделя 2 и щеток L9 по поверхности верхнего стола !6 подключен источник 20 выпрямленною тока.

Перед началом обработки иэделие 13 устанавливают и закрепляют на подставке 14.

Перемещением шпиндельной головки 4 инструмент 1 устанавливают так, чтобы. зазор между ними и поверхностью иэделия 13 со., ставлял 3 — 5 мм. Включив соответствующие. приводы, сообщают инструменту 1 вращение эв с линейной скоростью 0,3 — 28 и/с, а изделию — с линейной скоростью до 2 и/с.

Затем запускают насос и после заполнения ванны 15 жидкостью до заданного уровня включают источник 20 выпрямленного тока, подавая тем самым через щетки 7 и 19 >> напряжение на инструмент 1 н изделие 13.

После этого осуществляют рабочую подачу инструиента на изделие 13 посред4 ством включения привода перемещения кор.пуса щпиндельной головки 4. По достижении величины межэлектродного зазора менее 001 — 0,1 мм между инструментом 1 и изделием 13 возбуждают дуговые разряды.

В результате шпиндель 2, инструмент 1, верхний. стол 16, подставка 14, изделие 13, щетки 7 и 19 и источник 20 выпрямленного тока образуют последовательную электрическую цепь, замыкающуюся через дуговые разряды в межэлектродном зазоре.

Рабочая жидкость (например техническая вода), подаваемая от насоса высокого давления через штуцер 10 и внутреннюю полость стержня 3, проходит в камеру !1, а оттуда поступает в полость трубчатого ин-. струмента I и затем в межэлектродный зазор, через который прокачивается со средней скоростью 2 — 20 м/с. Среднюю скорость рабочей жидкости в межэлектродном зазоре при этом сохраняют постоянной до конца цикла обработки путем постоянного расхода рабочей жидкости через межэлектродный зазор.

В результате воздействия дуговых разрядов расчетный припуск обрабатываемого изделия 13 расплавляется, диспергируется, выбрасывается в межэлектродное пространство и вместе с продуктами эрозии инструмента 1 рабочей жидкостью выносится из межэлектродного зазора. По достижении заданной глубины обработки кольцевой канавки илн отверстия, глубина которых обычно не превышает 1500 мм в обрабатываемом иэделии 13, рабочую подачу инструмента останавливают и отводят шпиндель 2 в исходное положение, выключив прн этом приводы вращения инструмента и иэделия, источник 20 питания и насос подачи рабочей жидкости. После этого обработанное изделие снимают, устанавливают новое„и цикл повторяется.

Нижний предел диапазона линейной скорости вращающегося инструмента и нижний предел диапазона средней скорости рабочей жидкости, которые определены соответственно равными 0,3 м/с н 2 м/с, назначены потому, что дальнейшее снижение величины этих скоростей приводит к потере производительности, увеличению износа инструмента .и неравномерности износа его рабочей кромки, ухудшению чистоты н увеличению толщины пораженного слоя на обработанной поверхности. Это объясняется ограничением величины тока, реализуемого в межэлектродном зазоре, увеличением длительности дуговых разрядов в нем и ухудшением условий эвакуации продуктов эрозии, Верхний предо диапазона линейной скорости вращающегося инструмента и верхний предел диапазона средней скорости рабочей жидкости, которые определены соответственно равным 28 и/с и 20 и/с, обусловлены теи, что дальнейшее увеличение ука856725

5 занных скоростей приводит к потере производительности процесса и к увеличению износа инструмента, при этом наблюдается незначительное улучшение чистоты обработанной поверхности, высота микронеровностей на которой становится меньше, чем тол-. щина пораженного слоя, по существу происходит выглаживание пораженного слоя, который необходимо затем снять.

Наблюдаемые при этом снижение производительности, увеличение износа ннструмен та и улучшение чистоты обработанной поверхности объясняются тем, что резко возрастает гидросопротивление межэлектродного зазора, а значит, ухудшаются условия эвакуации из него продуктов эрозий, а также тем, что снижается мощность и длительность единичных дуговых разрядов, так как происходит преждевременный срыв каналов с опорных пятен дуговых разрядов.

Арифметическая сумма скоростей (т.е. линейной скорости вращающегося, трубчатого. инструмента и средней скорости потока рабочей жидкости в межэлектродном зазоре, которая определена равной 4 — 35 м/с) обеспечивает высокую производительность и чистоту обработки в этом диапазоне. Это объясняется тем, что величина тока, реализуемого в межэлектродном зазоре, пропорциональна площади контакта между электродами, что достигается эффективной эвакуацией продуктов эрозии из межэлектродного зазора и верхним и нижним ограничением длительности дуговых разрядов в нем.

Частота вращения инструмента, с целью введения в межэлектродный зазор большей мощности, снижения износа инструмента и повышения равномерности износа его рабочей кромки, назначается максимально возможной для заданного диаметра и вылета инструмента, обеспечивая линейную скорость его рабочей кромки 0,3 — 28 м/с. При этом радиальное биение инструмента, пропорциональное его величине, приводит к неравномерности износа инструмента, потере

его точности и производительности.

Скорость потока рабочей жидкости из диапазона 2 — 20 м/с назначается в зависимости от назначенного технологией качества обработанной поверхности, т.е. высоты микронеровностей и толщины пораженного слоя.

Высота микронеровностей и толщина пораженного слоя для суммы скоростей 4—

35 м/с пропорциональны длительности и мощности дуговых разрядов, а их распределение по этому диапазону с точностью, достаточной для практического использования, лине но. При этом толщина пораженного слоя на обработанной поверхности не превышает высоты микронеровностей.

Нижний предел арифметической суммы линейной скорости вращающегося инструмента и средней скорости потока рабочей жидкости в межэлектродном зазоре (4 м c)

Ф пораженный слой) и увеличению энергоемкости процесса. Длительность существования дуговых разрядов при этом увеличивается, а следовательно, увеличиваются размеры продуктов эрозии, растет межэлектродный зазор, увеличивается количество иерабо чих дуговых разрядов в боковом межэлектродном зазоре и снижается мощность, реализуемая в торцовом межэлектродном зазоре

Верхний предел арифметической суммы линейной скорости вращающегося инструмеи

1э . та и средней скорости потока рабочей жидприводит к необходимости снижения.мощности, вводимой в межэлектродный зазор, в это нецелесообразно. При этом наблюдается некоторое улучшение чистоты поверхности, высота микронеровностей становится сравнима с величиной пораженного слоя, а поэтому дальнейшее улучшение чистоты поверхности теряет практический смысл.

5S ограничен потому, что дальнейшее снижение этой суммы приводит к потере производительности, повышенному износу инструмента, снижению качества обработанной поверхности (снижается чистота и увеличивается

\ кости в межэлектродном зазоре (35 м/с) ограничен тем, что увеличение этой суммы сверх указанной величины приводит к существенному снижению производительности при незначительном увеличении чистоты обработанной поверхности с одновременным увеличением износа инструмента. Это происходит потому, что длительность существования дуговых разрядов сокращается настолько, что энергия в каждом дуговом разряде недостаточна, чтобы за столь короткий промежуток времени расплавить и вы бросить в межэлектродный зазор необходимое количество материала изделия.

Кроме того, торцовой межэлектродиый зазор уменьшается настолько, что затрудняется вынос из него продуктов эрозии, что

Обработку изделий по предлагаемому способу ведут при средних ме3кэлектродиых зазорах менее 0,0l — 0,15 мм, среднем удель. ном токе на рабочей кромке инструмента

О,l — 1О А/мм (независимо от ее площади) и рабочем напряжении 20 — 50 В.

Поддержание постоянными в процессе всего цикла обработки линейной скорости инструмента и скорости потока рабочей жид-. кости в межэлектродном зазоре обеспечивает заданный режим дугообрвзования в нем и сохраняет постоянными условия эваКуации продуктов эрозии, что повышает производительность и чистоту обработанной поверхности.

Предлагаемый способ, сокращая продолжительность существования дуговых разрядов, возникающих между изделием и вращающимся трубчатым инструментом, через внутреннюю полость которого. прокачивается рабочая жидкость, снижает вели856725

Составитель М. Климовская

Редактор С. Роднкова. Текред А. BoAxsc Корректор М. Демчнк

Заказ 7083/17 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

1!3035, Москва, Ж вЂ” 35, Раушская ивб., д. 4/5

Филиал ППП «Патентi, г. Ужгород, ул. Проектная, 4

ППИ .Патент зак. %S 6 чину торцового межэлектродного зазора с одновременным увеличением в нем реализуемой мощностии количества дуговых разрядов, снижает количество дуговых разрядов в боковом зазоре, облегчает условия эвакуации продуктов эрозии из межэлектрод. ного зазора и самоцентрирует в нем инструмент относительно изделия, а поэтому повышает в 1,5 — 4 раза производительность процесса и соответственно улучшает качество обработанной поверхности при снижении износа инструмента или сохранении его на уровне с аналогичными известными способами прн обработке глубоких пазов, отверстий и сообщении трубчатому инструменту построчных рабочих подач, полостей прессового и штампового инструмента в труднообрабатываемых металлах, сплавах, s том числе н в сталях, имеющих высокую твердость и прочность.

Формула изобретения

Способ электроэрозионной обработки приводимым во вращение трубчатым электродом-инструментом, через центральное отверстие которого в зону обработки прокачивают рабочую жидкость,, отличающийся тем, что, с целью повышения производительности процесса путем сокращения продолжительности существования дуговых разрядов, в процессе обработки обеспечивают арифметическую сумму линейной скорости вращения электрода-инструмента и средней скорости потока рабочей жидкости в пределах 4 — 35 м/с, прн этом линейную скорость электрода-инструмента выбирают в диапазоне 0,3 —:28 м/с, а среднюю скорость потока рабочей жидкости — в диапазоне 2—

20 м/с и поддерживают их постоянными в течение всего цикла обработки, 15

Источники информации, принятые во внимание при экспертизе

1. Вишницкий А, Л. Электрохимическая и электромеханическая обработка металлов.

36 Л., «Машиностроение», 1971 ° с. 198 — 199.