Способ обработки отверстий

Иллюстрации

Показать всеРеферат

Сею» Советски»

Социалистически»

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К: АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

* ,г (6 f ) Донолннтельное к авт. с внд-ву (22) Заявлено 08. 01. 80 (21) 2866644/25-08 с прнсоелнненнем заявки .% (23) Приоритет (5! )М. Кл.

В 24 В 1/00

Гееудерстееллый квинтет СССР вв лелем нзебретеннй н отеритвй

Опубликовано 23.08.81. Бюллетень М 31

Ъ (53) УДК 621.923..04 (088.8) Дата опубликования описания 23 .08 .81

С.Н.Шамшин, В.И.Каплин, В.Н.Картофанов и Д.Ф.Котлубей (72) Авторы изобретения

Ждановский филиал Специального проектно-конструкторского бюро медицинской промьппленйости-(7l) Заявитель (54) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ = с1 ".+Ь), (> й.

Изобретение относится к обработке металлов резанием и может быть использовано при обработке нецилинд-рических отверстий матриц пресс-инструмента, применяемых в химико-фармацевтической и других отраслях про5 мышпенности при прессовании порошкообразных и гранулированных материалов,. в машиностроении — для получения в деталях отверстий малой конусности. l0

Известен способ обработки отверстий, при котором разрезной цилиндрический инструмент вращают и возвратно"поступательно перемещают на всю его высоту эа пределы обрабатыва-, емой,поверхности вдоль его оси (1) .

Однако при таком способе обработки отверстий в деталях, например матрицах, из-за постоянства частоты вращения и скорости возвратно-посту- 20 нательного движения инструмента получают отверстие с коническим развалом незначительной глубины у самого торца детали. При этом величина конусности развала нестабильна, что не соответствует требованиям, предьявляемым к конической части отверстий матриц.

Цель изобретения — обеспечение получения конической поверхности.

Поставленная цель достигается тем, что частоту вращения и скорость возвратно-поступательного перемещения инструмента непрерывно изменяют,при этом при движении инструмента в сторону вершины конуса частоту его вращения уменынают, а скорость возвратно поступательного перемещения увеличивают в следующей зависимости: где Y - .скорость осевого перемещения инструмента в данный момент времени, 8567

N — частота вращения инстру1 мента в данный момент времени; коэффициент, зависящий от материала инструмента и обрабатываемой детали, жесткости инструмента и диаметра обрабатываемого отверстия; время перемещения инстру- гО мента по конической поверхности от основания конуса до текущего положения;

n — показатель степени, харак- теризующий форму кривизны поверхности отверстия; — — величина, характеризующая

ЬЯ

4 конусность отверстия или угловой коэффициент;

h — глубина отверстия;

hd — величина заданного развала отверстия, равная разности максимального и ми20

55 нимального диаметров отверстия; 25

Ь вЂ” коэффициент смещения, зависящий от диаметра отверстия.

Непрерывное изменение частоты вращения инструмента (разрезного под- 30 пружиненного притира) и скорости его возвратно-поступательного перемещения в процессе обработки отверстий обеспечивают различное время контакта инструмента с деталью в различных 35 точках поверхности отверстия, а следовательно, различную величину снимаемого металла.

Предлагаемый способ обработки также может быть осуществлен и при 40 изменении только одного из параметров (частоты вращения или скорости возвратно-поступательного перемещения инструмента) .

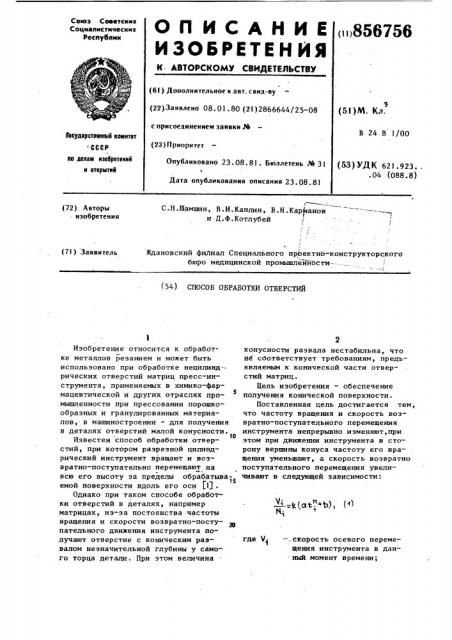

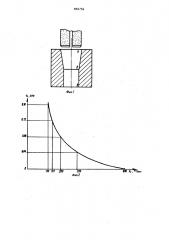

На фиг.l изображена схема движения инструмента-притира; на фиг.2 диаграмма изменения частоты вращения притира в зависимости от времени; на фиг.З вЂ” диаграмма изменения скорости осевого возвратно-поступа- 50 тельного перемещения в зависимости от времени, на фиг.4 — диаграмма зависимости отношения скорости возвратно-поступательного перемещения к частоте вращения от времени.

Суть предлагаемого способа пояс: няется на примере обработки отверстий ф 4 мм матриц, изготовленных

56 ф из стали ХВГ с твердостью HRC 62-65, разрезным подпружиненным чугунным притиром на доводочном станке мод.

ОФ-26А до получения чистоты поверхности отверстия R О,1 с использованием алмазной пасты по ГОСТ

16811-71.

Матрицу высотой 22 мм с предварительно шлифованным цилиндрическим отверстием устанавливают на станке

ОФ-26А для окончательной доводки и получения конусности 1:100 на глубине 8 мм с одной стороны отверстия.

Обработка производится путем вращательного и возвратно-поступательного перемещения разрезного подпружиненного притира с выводом его эа пределы обрабатываемой поверхности.

При обработке частоту вращения и скорость возвратно-поступательного перемещения инструмента непрерывно изменяют., при этом при движении инструмента в сторону вершины конуса частоту его вращения уменьшают, а скорость возвратно-поступательного перемещения увеличивают в соответствии с формулой (1) . 1

Для данного случая n - =1, Ь = I clo @1 = 4 и а = 100, тогда

\ ; 1004 +4 и 900

Показатель степени характеризует форму кривизны отверстия и для *олучения конического внутреннего отверстия, имеющего линейную зависимость и = 1.

При обработке цилиндрических отверстий отношение †- = const npu

N1 постоянной величине припуска на обработку по всей цилиндрической образующей внутреннего отверстия. Число двойных ходов инструмента составляет

25-30 в зависимости от величины припуска на обработку. Средняя скорость осевого перемещения притира составляет 3 м/мин, а ход инструмента ра,вен 50 мм, при этом время двойного хода притира равняется 2 с, а время его движения от точки Ф до точки о (фиг.l) составляет 0,16 с.

Для получения конусности на глубине

8 мм время контакта инструмента с деталью в различных точках поверхности изменяется путем изменения частоты вращения и скорости осевого возвратно-поступательного перемещения притира таким образом, что при движении инструмента от точки е к точ,(С1 и+ )

М; где V, 5 85675 ке о (фиг.l) частоту его вращения уменьшают с 600 об/мин до 120 об/мин а скорость осевого возвратно-поступательного движения увеличивают с

1 м/мин до 5 м/. мин.

При этом для диаметра отверстия матрицы 4 мм конусность его получают путем уменьшения частоты вращения инструмента притира с 600 об/мин до 120 об/мин при движении его от точки Cg к точке 6 с постоянной скоростью его осевого возвратно-поступательного:движения, равной

3 м/мин (фиг.2); путем увеличения скорости осевого возвратно-поступатель- 15 ного движения инструмента притира от 1 м/мин до 5м/мин при его движении от точки с1 к точке о с постоянной частотой вращения, равной

200 об/мин (фиг.3); а также путем 2a уменьшения частоты вращения инструмента притира с 400 об/мин до

160 o6/ìèí и одновременного увеличения скорости его осевого возвратнопоступательного. движения от 2 м/мин 25 до 4м/мин при движении инструмента от точки с1 к точке б (фиг.4).

Предлагаемый способ обработки отверстий имеет ряд преимуществ по сравнению с существующими способами, так ЗО как позволяет получить большое разнообразие нецилиндрических отверстий малой конусности с различной формой кривизны образующей поверхности за счет комбинации параметров частоты и 35 скорости осевого возвратно-лоступательного перемещения инструмента,кроме того, позволяет получать коническое отверстие значительной глубины и малой конусности непосредственно на до-411 водочной операции,что сокращает время обработки и повышает ее точность, а следовательно, увеличивает производительность труда.

Формула изобретения

Способ обработки отверстий, при котором разрезной цилиндрический инструмент вращают и возвратно-посту6 4 пательно перемещают на всю его высоту за пределы, обрабатываемой поверхности вдоль ее оси, о т л и ч а ю— шийся тем, что, с целью обеспечения получения конической поверхности, частоту вращения и скорость возвратйо-поступательного перемещения инструмента непрерывно изменяют при этом при движении инструмента в сторону вершины конуса частоту

его вращения уменьшают, а скорость возвратно-поступательного перемещения увеличивают в следующей зависимости: — скорость осевого перемещения инструмента в данный момент времени; — частота вращения инструмента в данный момент времени р — коэффициент, зависящий от материала инструмента обрабатываемой детали, жесткости инструмента и диаметра обрабатываемого отверстия; — время перемещения инстру° мента ло конической поверхности от основания конуса до текущего положения, — показатель степени, характеризующий форму кривизны отверстия; — величина, характеризующая конусность отверстия или угловой коэффициент; — глубина отверстия; — величина заданного развала отверстия, равная pasности максимального и . минимального диаметров отверстия;

b †. коэффициент, зависящий от диаметра отверстия.

Источники информации, принятые во внимание при экспертизе

Авторское свидетельство СССР

Ф 427034, кл. В 24 В 5/06, 1970

856756

t<,ñåê

41б

ow iÊ, /мам

012

008

0,04

/лю ж фаад

Составитель Ю. Курбатов

Редактор С. Родикова Техред СЩигунова Ыфректор Г.Назарова

Заказ 7079/18 Тирах 915 Подписное

ВНИИПИ Государственного коиитета СССР по делам изобретений и открытий

l)3035, Москва, Ж"35, Раутская наб.» д. 4/5

Филиал ППП "Патент", г. Ухгород, ул. Проектная, 4