Способ ультразвуковой сварки термопластов

Иллюстрации

Показать всеРеферат

грактсрного и сельскохозяйственного

Министерства СССР (54) СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ

Изобретение относится к сварке пластмасс, а именно к способам. ультразвуковой сварки волокнистых материалов, синтетических тканей, мягких пластмасс.

Известен способ ультразвуковой сварки термопластов, включающий размещение

5 соединяемых материалов между опсрой и волноводом, сдавливание материалов, вве- дение- в них ультразвука и охлаждение сварного шва (1 ).

Недостаток укаэання о способа заключается в том, что он не обеспечивает высокого качества сварного соединения. Так, при сварке волокнистых материалов наб» людаетса образование пузырей, наплывов, выплесков, обусловленных выдавливанием расплава материала кз под волновода в околошовную зону. Формирование етого расплава в специальных выточках, выпол» няемых в самом изделии, в данном случае невозможно.

Кроме того, вследствие значительного теплоотвода в xonoasve волновод и опору, часть волокон, прилегающих к ним, не сплавляются между собой, что приводит к осыпанию волокон в готовом иэд.лии.

Оель изобретения - новыяение качества сварного соединения за счет образования дополнительного сварного шва.

Укаэанная цель достигается тем, что s способе ультразвуковой сварки термопластов, включающем размещение соединяемых материалов между опарой и вошоводом, сдавливание материалов, введение в них ультразвука и охлаждение сварного шва, исшжьзуют волновод и опару, имеющие соосные канавки на рабочих поверхностях, и при достижении заданной толщины щва снимают давление с соединяемых материалов и выдерживают их между волноводом и опорой при включенном ультразвуке до образования доиежительного шва в канавках между важоводом и опорой. Охлаждение сверкнув.о шва осуществляют арп повторном

caasnnsanna материалов.

На 4ип . 1, азображена схема начальной стадии сварки волокнистых материалов."на фиг. 2 - типишые зависимости темпе3 85

Способ сварки термопластов осуществляется следующим образом.

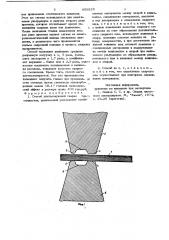

Свариваемые детали 1 (на фиг. 1 и 3 набор термопластичных волокон) размеща» ют между опорой 2 и волноводом 3, имеющими одинаковую конфигурацию рабочих тор- цов, сост оящих из выступов 4 и 5 If профильной канавки 6. Затем включают статическое давление, сварочная головка с волноводом 3 опускается и детали 1 сдавливаются между выступами 4 и 5.

По окончании стадии уплотнения де алей 1 включают ультразвук и начинается процесс сварки, сопровождающийся ростом температуры (кривая 7 на фиг, 2) в зоне ультразвукового воздействия. Разогрев и действие статического давления приводят к деформированйю деталей (кривая 8 на фиг. 2), ь результате чего толщина основных швов, образующихся между выступами 4 и 5, изменяется.

При достижении температуры плавления 25 скорость деформирования резко меняется (момент времени, обозначенный точкой А на фиг. 2), что соответствует вытеснению расплава в профильную канавку 6. Лпя формирова .ия этого расплава в дополнительныйР сварной шов 10 .и стабилизации толщины основных швов 9 в момент, когда последняя достигнет заданного значения (точка

В на фиг. 2), статическое давление снимают беэ отрыва волновода и опоры or деталей. Это приводит к тому, что деформирование деталей прекращается и толщина основных швов не изменяется (участок

ВС кривой 8 на фиг. 2). Так как отрыва волновода и опоры от изделия не происходит, ro воздействие ультразвуковых колебаний на расплав продолжается и температура его изменяется незначительно (участок BC кривой 7 на фиг. 2). Кроме того, ультразвуковое воздействие приво45 дит к возникновению сил,прижимающих расплав к поверхности профильных канавок 6 и течению его по этим поверхностям, в результате чего формируется дополнительный сварной шов 10 в виде замкнутой на основание, швы оболочки (фиг. 3).

После выдержки времени, необходимого для формирования дополнительного сварного шва 10, ультразвук вьпапочают и производят охлаждение сварного соединения

55 без отрыва волновода и опоры от деталей.

При этом статическое давление может быть приложено вторично, что позволяет

29 4 уплотнить основные сварные швы 9 (участок СЯ:, кривой 8 на фиг. 2) зафиксиро-, вать оболочку дополнительного сварного шва 10. . После охлаждения сварных швов производят подьем сварочной головки с волноводом и процесс сварки прекращается.

По предлагаемому способу может осу ществляться и двусторонняя ультразвуковая сварка. В этом случае вместо опоры

2 используется второй волновод с такой же как у,первого волновода конфигурацией рабочего торца.

В случае, если необходимо производить сварку с одновременной отреэкой сварен ной части от основного материала, один из выступов волновода и опоры выполняют в виде заостренных режущих кромок, в то время как другие выступы используют для сварки основного шва. При этом режущие выступы выполняют высотой большей, чем сварочные выступы на величину, равную половине заданной толщинй основного шва. В этом случае стабилизация толщины основного шва производится авто- матически при смыкании режущих выступов.

Пример. Сваривают наборы капронового моноволокна диаметром 0,190,4 мм с целью получения щеток сьемников хлопкоуборочных машин ХВ-17.

Сварку производят как с односторонним, так и с двусторонним подводом энергии ультразвуковых колебаний. При этом используют волноводы и опору с конфигурацией рабочих торцов, показанной на фиг. 2 и 3.

Измерение толщины основных сварных швов в процессе сварки производят с псьмощью известного устройства, (не показано),включающего в себя дифференциаль но-трансформаторный датчик перемещений, элемент задания и элемент сравнения. В момент, когда толщина основных сварных швов равняется заданной, с элемента сравнения подается сигнал на электропневматический клапан, управляющий работой пневмоцилиндра механизма давления, в результате чего воздух из него стравливается в атмосферу и давление на свариваемые детали снимается без отрыва волновода и опсры от них. Одновременно с этим включается реле времени, отсчитывающее время формирования дополнительного сварного шва. После выдержки этого времени реле времени выдает сигнал на электропневматический клапан механизма давления, в результате чего происходит вторич85682 ное приложение статкческого давления.

Этот же сигнал используется дпя выключения ультразвука и запуска второго реле времени, которое отсчитывает время ох лаждения сварных швов под давлением.

После окончания стадии охлаждения второе рел реле временн выдает сигнал на элект: ропневматический клапан механизма давления, в результате чего производится подъем сварочной головки и процесс сваркиto прекращается.

Способ позволяет увеличить среднюю разрывную нагрузку в 1, 5 раза, уменьшить дисперсию в 1,7 раза, а коэффициент вариации — более чем в 2„3 раза, пол-1s ностью исключить несплавнения и выплески расплава, повышает качество сварного соединения. Кроме того, способ легко автоматизируется. Все эти преимущества позволяют получить только при производ- ра стве сменных щеток сьемников хлопкоуборочных машин ХВ-17 годовой экономический эффект в размере около 400 тыс.руб.

Формула изобретения

1. Способ ультразвуковой сварки тер- s мопластов, включающий размещение соединяемых .материалов между опорой и волна водом, сдавливание материалов, введение в них ультразвука и охлаждение сварного шва, отличающийся тем, что, с целью повышения качества сварного соединения за счет образования дополнительного сварного шва, используют волновод и опору, имеющие соосные канавки на рабочих поверхностях, и при достижении заданной толщины шва снимают давление с соединяемых материалов и выдерживают их между волноводом и опарой при включенном ультразвуке до образования дополнительного шва в канавках между вошководом и опорой.

2. Способ по п. 1, о т л и ч а ю— шийся тем, что охлаждение сварного шва осуществляют при повтарном сдавливании материалов.

Источники информации, принятые во внимание при экспертизе

1. Волков С. С. и др. сварка пласт-. масс ультразвуком. M,„Химия, «Х 1974

t с. 25-26 (прототип).

856829

Фиа 5

Составитель К. Ьюисеева

Редактор А. Шишкина Техред М.Рейвес Кор ектор С. 1цомак

Заказ 7088/22 Тираж 694 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11ЗО "55, Москва, Ж-35, Раушская наб., д. 4/5 филиал ГИ1П Патент, г. Ужгород, ул. Прмктная, 4