Способ получения полиэтилена

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ВТИЛЬСТВУ (61) Дополнительное к авт. сеид-ву

15 „К„з

С 08 F 110/02

С 08 F 6/10 (22) Заявлено 28,0979 (21) 2825605/23-05 с присоединением заявки Ио (23) Приоритет

Государственный комнтет

СССР по делам нзобретеннй я открытнй

Опубликовано 23.0881, Бюллетень М 31

Дата опубликования описания 23.0881 (53) УДК 678. 742.

° 2 ° 02 (088 ° 8) (72) Авторы изобретения

В. И. фирсов, В. Н. Косенков н Г. В. ШЕмнуренко и (71) заявители (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

Изобретение относится к производству пластмасс, в частности к способу получения полиэтилена (ПЭ) при высоком давлении.

Известен способ получения полиэтилена непрерывной полимеризацией этилена в трубчатом реакторе змеЕвихового типа, включающий сжатие этилена,. полимеризацию этилена с вводом кисло- 10 рода или перекисей, отделение непрореагировавшего этилена от полиэтилена, гранулирование и выгрузку ПЭ, очистку непрореагировавшего этилена и возврат его в цикл. . 15

В этом процессе этилен.проходит многоступенчатое последовательное, сжатие в компрессорах.и, сжатый до .

3000 атм, с температурой 180оC после подогревателя поступает; в трубчатый 20 .реактор, где происходит полимериэация части этилена. Смесь распланленного ПЭ и этилена с температурой 2бО280оС поступает в сепаратор высокого давления, где давление снижается до

250-280 атм и отводится непрореагировавший этилен (возвратный этилен высокого давления) . ПЭ в виде распла- ва поступает в сепаратор низкого даВления, где давление снижается до 30

1,15-4,00 атм, а иепрореагнровавший этилен возвращается через систему очистки в цикл (возвратный этнлен низкого давления) . ПЭ поступает в экструдер-гранулятор продавливается через фильтры, режется ножом и в виде гра" нул передается в отделение для переработки 11.

Основными недостатками данного процесса являются сложность.технблогической схемы выделения полученного полиэтилена, высокие металлозатраты на аппаратуру, сравнительно низкая эффективность отделения непрореагировавшего этилена, неиспользование энергии давления.и,повывннные энергОзатраты.

Наиболее близким к предлагаемому по технической сущности и.достигаемому результату является способ получения полиэтилена полимеризацией этилена. по методу высокого давления, включающему компримирование этилена, полнмеривацив;этилена с получением расплава полиэтилена, отделение нелрореагировавшего этиленa от расплава в сепараторах высокого и низкого давления, грануляцию или распыление полиэтилена С23 °

857148

Основным недостатком известного способа является недостаточно полное отделение непрореагировавшего этилена от полиэтиленового расплава (полимеризата). в сепараторах высокого давления {около 250 атм) и низкого давления.

Этот недостаток объясняется несовершенством конструкций указанных сепараторов, особенно сепаратора высокого давления, который не позволяет эффективно осуществлять процесс сепарации« т. e cRopocTh и полнота отделения газообразного этилена от полиэтиленового расплава в данном сепараторе недостаточно высока. Именно этот недостаток обуславливает двухступенчатую систему выделения продукта, что приводит в конечном итоге к повышенным энергозатратам, излишнему оборудованию и снижает Производительность процесса.

Цель изобретения †. снижение энергои металлоемкости и повьыение производительности процесса.

Эта цель достигается тем, что в способе получения полиэтилена полимеризацией этилена по методу высокого давления, включающему компримирование этилена, полимеризацию этилена с получением расплава полиэтилена, отделение непрореагировавшего этилена от расплава в сепараторе высокого давления, грануляцию или распыление, осуществляют отделение этилена от расплава при 200-500 атм в сепараторе с дифференцированным подводом и отвоодом тепла по выаоте сепаратора при перепаде температуры между верхней и нижней частями сепаратора 20-80ОС с последующей подачей расплава за счет давления в сепараторе непосредственно на грануляцию и распыление.

Способ предусматривает вывод расплава из сепаратора через гидрозатворное устройство.

Применяемый сепаратор состоит из корпуса,- внутри которого находится сепарационное отбойное устройство, расположенное в верхней части сепаратора„ узел тангенциального ввода га-. зожидкостной смеси, расположенный и средней части сепаратора, и гидрозатворное устройство, расположенное в нижней части сепаратора.

Узел тачгенциального ввода состоит из верхней и нижней направляющих, а также внутреннего потрубка, в котором находится кольцевой зазор для вывода отсепарированного газа.

По периметру корпуса сепаратора, в его средней части, расположены один или несколько штуцерав с форсункамираспылителями, служащими для подвода газожидкостной смеси в узел тангенциального ввода.

Сепарационное отбойное устройство представляет собой несколько цилиндрических латрубков, имеющих на боковой поверхности тангенциальные щели для ввода газожидкостной смеси и отбойное Устройство в верхней части патрубков для вывода отсепарированной жидкости и газа. Сепарационное отбойное устройство укреплено на заключенных в корпусе сепаратора двух смежных тарелках, образующих между собой межтарельчатое пространство, в которое непрерывно подается и отводится хладоагент соответственно через патрубки подвода и отвода хладоагента, т. е. верхняя часть сепаратора имеет постоянное охлаждение. Нижняя часть сепаратора, наоборот, имеет постоянный обогрев, необходимый для поддержания полиэтиленового расплава в жидком состоянии. Подвод тепла может быть выполнен различным способом: либо с помощью пара или горячей воды, подаваемой и пространство, образованное внешней рубашкой и корпусом сепаратора, либо с помощью электрообогрева.

Гидрозатворное устройство представляет собой гидравлический затвор, который состоит из патрубка (являющего«з ся продолжением выходного штуцера жидкого расплава), установленного в нижней части корпуса сепаратора и колпачка над патрубком, установленных таким образом, по отношению друг к другу, «38 что края колпачка перекрывают часть высоты патрубка, что позволяет поддерживать минимально возможный (во избежании нроскока газа) уровень расплава в нижней части сепаратора, при этом

35 не допуская вывода (проскока) через этот патрубок газообразного этилена.

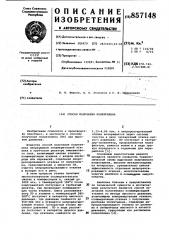

Пример 1. На фиг. 1 приведена принципиальная схема получения полиэтилена по известному способу.

4О Свежий этилен, смешиваясь с. возвратным этиленом низкого давления и кислородом, поступает на компрессор первого каскада 1,. сжимается до 250-300 атм и смешивается с непрореагировавшим зтиленом. Газовая смесь поступает на компрессор второго каскада 2, где сжимается до 1500-2500 атм и далее поступает в реактор 3, где образуется полиэтиленовый расплав (полиме-. я, ризат) с температурой 250-280 С. Полученный полиэтиленовый расплав отделяют от непрореагировавшего этилена последовательно в сепараторе 4 при высоком давлении (этилен далее поступает на смешение со свежим эти>> леном) и в сепараторе 5 (низкое давление) из которого этилен с помощью бустерного компрессора б подают на вход компрессора. Полиэтиленовый расплав поступает на экструдер 7, где фф давление расплава снова поднимают до

250 атм, затем на гранулятор 8, вибросито 9, питатель 10 и пневмо- {гидро) транспортом 11 подается на переработку гранулята. Непрореагировавший

Я этилен поступает в холодильник 12, 857148 где охлаждается до температуры 50оС и далее фильтруется в фильтрах 13 я идет на смешение с потоком этилена после компрессора.

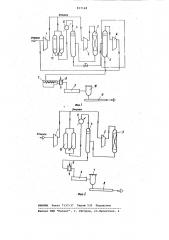

П р я м е р 2. Процесс проводят аналогично примеру 1, однако из яего исключены сепаратор низкого давления

5, бустерный компрессор 6 я экструдер

7. На фиг. 2 изображена схема получения полиэтилена по предлагаемому способу.

Смесь этилена с возвратньп1 этиленом низкого давления подвергают последовательному сжатию в компрессорах 1 и 2 до 1500-2500 атм н подают в реактор полимеризации 3, где образуется полиэтиленовый расплав (полимерязат) 15 с температурой 250-280оC и непрореагировавший этилен, которые разделяют в сепараторе высокого давления 4 при 200 атм и с перепадом температуры между верхней н нижней частямя се- Щ .паратора, равным 20оС. Из сепаратора высокого давления расплав под давлением поступает на гранулнрующую головку 5 или распылитель, вибросито б, питатель 7 и пяевмо (гидро) транспорФормула изобретения

25 том 8 подается на переработку грану- 1. Способ получения полиэтилена лята. Непрореагировавший этилен ох- полимерязац-.1ей этилена по методу вылаждают в холодильнике 9 н после филь- сокого давления, включающему компритров 10 смешивают с потоком этилена мирование этилена, полимеризацию после компрессора. этилеча с получением расплава полиЗО .этилена, отделение непрореагировавшего этилена от расплава в сепараторе высокого давления, грануляцию или распыление полиэтилена, е .т л и ч а юшийся тем, что, с целью снижения энерго- и. металлоемкости н поввааения пературы между верхней и нижней частя- производительности процесса, осуществляют отделение этилена от расплава при. 200-500 атм в сепараторе с дифференцированным подводом я отводом

4() тепла по высоте сепаратора при перепаде температуры между верхней я нижней частями сепаратора 20"80 С с по." . следующей подачей расплава за счет давленйя в сепараторе непосредственно .на грануляцяю и распыление.

2. Способ по и. 1, о т л и ч аю щ я и с я тем, что расплав выводят из сепаратора через гядроэатвориое устройство.

П р н м е р 3. Процесс проводят аналогично примеру 2, однако газообразный этилен отделяют от расплава в сепараторе высокого давления при давлении 500 атм и с перепадом темИсточники информации, принятые во внимание при экспертизе

1, Николаев A. Ф. Технология пластических масс. Л., "Химия", 1977

О с. 10-11.

2. Поляков.:.3. H. и др. "Полимер 50" процесс получения полиэтилена высокого давления, разработанный совместно спецналистамя СССР и. ГДР. Pinnate And

Kautschuk. 1977, Специальный выпуск, с. 9-17 (прототип). ми сепаратора, равным 80 С. При данной температуре происходит наиболее эффективное отделение газообразного этилена от расплава. Повыаенне .температуры больше 80ОС приводит к дополнительному уносу капель расплава с этиленом, т. е. к снижению эффективности процесса сепарации.

Пример 4. Процесс проводят аналогично примерам 2 и 3, однако газообразный этилен отделяют .от .расплава в сепараторе высокого давления при оптимальном давлении 250 атм и с перепадом температуры между верхней и нижней частями сепаратора, равным

400С. Данная температура является оптимальной, ибо при ней происходит минимальный укос капель расплава с этиленом (и в этих условиях возможна максимальная конденсация расплава) .

Предлагаемый способ позволяет направлять расплав полиэтилена .яз сепаратора высокого давления непосредственно на грануляцию нлн распыление за счет давления расплава в самом се.параторе. В этом случае отпадает яа- добность в сепараторе низкого давления, экструдере н бустерном компрессоре, т. е. налицо значительное снижение металлоемкости. Кроме того, в предлагаемом изобретении скорость, при которой осуществляется процесс сепарации (т. е. отделение газообразного этилена от расплава); значительно вью (50 м/с), чем в известном способе, где эта скорость равна

20 и/с. Это происходят за счет усовершенствования конструкции сепаратора высокого давления, и в результате этого производительность всего предлагаемого процесса значительно повышается. В предлагаемом способе с достаточной полнотой осуществляют процесс отделения газообразного этилена от расплава при высоком давлении (200 атм и вьаце}. Причем, данный процесс осуществляют в одну ступень (только в сепараторе высокого давления) .