Способ депарафинизации нефтепродуктов

Иллюстрации

Показать всеРеферат

Союз Советскнх

Соцнайнстнческнх

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

С 10 G 73/32 с присоелииением заявки.%— тЪсударстевниь 6 камитет (23 ) Приоритет ав делам изебретеиий и открытий

Опубликовано 23.08.81 Бюллетень рй 31

Дата ойубликования описания 23.08 81 (53) УДК 665 663.4 (088.8) Л. И. Голомшток, П. С, Дейнеко, Г. Н. Черновисов, В. С. Ратуш, К. Л. Крылова и Л. Г. Сушко (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ДЕПАРАФИНИЗАЦИИ

НЕФТЕПРОДУКТОВ

Изобретение относится к нефтепереработке, в частности к способу депарафинизации нефтепродуктов раствором карбамида.

Известны способы депарафинизации нефтепродуктов, которые различаются агрегатным состоянием применяемого карбамида (кристаллический, раствор водно-спиртовой и водный), качеством растворителя и активатора, а также аппаратуртп w оформлением (11.

Известен также способ депарафинизации дизельнь|х топлив с помощью водно-спиртового раствора карбамида, при котором насыщенное изопропиловым спиртом сырье при температуо ре 40 С смешивают с водно-спиртовым раствором карбамнда, имеющим температуру 10 С, с последующим охлаждением смеси в реакторном блоке, представляющем собой ряд теплообменников, охлаждаемых водой, до темперао туры 30 С.Затем образующийся комплекс карбамида с парафинами отделяют от цепарафинированной фракции (21.

При охлаждении горячего раствора кристаллы карбамнпа на охлаждаюптей стенке образуют плотную и твердую корку, затрудняющую теплопередачу.

Для уменьшения отложений образующихся кристаллов карбамида и комплекса на теплообменных поверхностях, охлаждение реакционной смеси производят водой, температура которой отличается от температуры охлаждаемого продукта не более чем на 5 С, в связи с чем площадь теплообменных поверхностей черезвычайно развита.

Для уменьшения отложений кристаллов на теплообменных поверхностях дополнительным насосом осуществляют рециркуляпию охлаждаемой смеси. Перечисленные приемы. не устра няют вышеуказанного недостатка и теплообменники периодически забиваются, вызывая нарушение технологического процесса. По зтой при чине теплообменники отключаются от системы для прогрева.

Цель изобретения -- предотвращение забивания аппаратуры.

Поставленная пель постигается тем, что в способе депарафинизапии нефтепродуктов путем смешения их с водно-спиртовым растворрм

Способ депарафинизации нефтепродуктов путем смешения их с водно-спиртовым раствором карбаьаща с последующим охлаждением полученной смеси и отделением образовавшегося комплекса от депарафиннрованной фракции, отличающийся тем, что, с целью предотвращения забивки аппаратуры, охлаждение смеси ведут путем смешения ее с депарафшшрованной фракцией, имеющей темпера45 туру от — 20 до — 25 C.

Источники информации, принятые во внимание при экспертизе

1. Мартыненко А. Н, Производство и применение жидких- парафинов. М., * Химия", 1978, с. 102.

2. Авторское свидетельство СССР Р 178436, кл. С 10 6 43/04, 1966 (прототип).

3 85723 карбамида с последующим охлаждением полученной смеси и отделением образовавшегося коьптлскса от депарафинированной фракции, охлаждение смеси ведут путем смешения ее с депарафинированной фракцией, имеющей температуру от -20 до -25 С, Охлаждение реакционной смеси циркулирующей депарафинированной фракцией (депарафинатом) происходит без применения теплообменных поверхностен. При охлаждлщи делараQamra до температуры от — 20 до --25 С с помощью аммиачных холодилып ков и теплообмещике не происходит зарастание, теплообмепных поверхностей, так как температура застывания депарафината от --35 до -40 С.

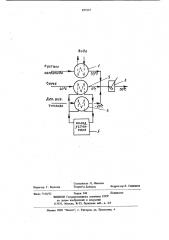

На чертеже представлено устройство, peer>зующее предлагаемый способ.

Способ асушестоля1от следую1дим образом.

Водно=спиртовый раствор карбамида охлаждают водой в теплообменвике 1 до температуры 50 С (на 5 С выше температуры насьпцения) и направляют в смеситель 2, куда поступает также предварительно охлажденное до 0 С в теплообменнико 3 сырье — дизельное топливо. В смеситель 2 подают также циркулируо ющий поток глубоко охлажденного- до — 25 С в теплообме1пгике 4 депарафината для охлажде0

1гия реакционной смеси до температуры 30 C.

Охлаждение допарафипированного дизельного топлива осущесавля от с помощью аммиачных холодилыиков 5 или другой аналоптчной аппаратуры.

П р и и е р 1. 400 кг водно-спиртового раствора карбамидь охлаждщот в теплообме.пшке 1 до температуры 50 С, а дизельное топливо qв количестве 100 кг охлаждают в теплообмептшке 3 до температуры 0 С.

Депарадпщат в количестве 200 кг охлажда|от о до температуры -20 С с помощью амыиапи;-.. холодильников в теплообментвпсе 4,. В смеситель 2 подают 100 кг дизельного топтшва при температуре 0 С, 400 кг водно-спиртового раствора карбаыща при температуре 50 С и 200 кг депарафнната при температуре — 20 ("., В результате образуется 700 кг реакционной смеси, охлаждаемоой до 30 С.

Пример 2. На смешение в смеситель. 2 подают такое же коштчество и при такой жа температуре дизелыгого топлива и растворителя как показано вьппе. Для охлаждеии 500 кг реакционной смеси до 30 С в смеситель подают

181 кг депарафината с температурой — 25 С.

1 4

Охлаждение смеси до 30 С при соотношении

:ырье — раствор карбамнда равным 1:4 по весу и при температуре насыщения раствора 45 С обеспечивает снижение температуры застывания сырья до. — 40 С (при исходной теьптературе застывания — 5 С) .

Варьируя величину циркуляции депарафинировапного дизельного "îïëèâà и температуру сго охлаждения, можно в широких. пределах регулировать производительность реакторного . блока, Таким образом, в предла-аемом способе. при охлахсцешш легко кристаллиэующейся реакционной смеси исключается применение теплопередающих поверхностей. При охлаждении некристаллизующихся компонентов сырья и депарафинированного дизешного топлива при отсу- .вий * ограничений на разность температур вследствие незакристаллизованности теплопередающих поверхностей коэффициент теплопередачи составит

200 — 250 ккал/м ч вместо 40 — 60 ккал/м ч в известном способе и поверхность охлаждения в предлагаемом способе сокращается в 10 — 15 раз по сравнению с известным.

Помимо чисто технологических преимуществ, уменьшение капитальных затрат на строительство реакторного блока существенно больше затрат на сооружение холодильной установки, а затраты электроэнергии на компримирование аммиака ниже расхода электроэнергии на рециркуляцию охлаждаемой смеси через реактор, Формула изобретения

857237

8ода

Рос

МОР,Юе

Составитель Л. Иванова

Техред А.Бабинец

Корректор В. Стппщкая

Редактор Г. Волкова

Подписное

Филиал ППП "Патент *, г. Ужгород, ул. Проектная, 4

Заказ 7146/42 Тираж 548

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5