Автоматическая линия для электрохимической обработки деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социелнстнчесиик

Республик (aa> 857307 (61) Дополнительное к авт. свид-ву— (22) Заявлено 201078 (21) 2676050/22-02 с присоединением заявки Но (23) Приоритет

Опубликовано 2308,81 Бюллетень Мо 31

Дата опубликования описания 230881 р )м. кл.

С 25 D 19/00

С 23 6 5/04

С 23 F 1/08

Государствеияый комитет

СССР ио делам изобретеиий и открытий (53} УДК 621. 351, 14. .002.52(088,8) Ю.В.Никитин, A.Ë.Áèðþêîâ, Р.М.Лихота, В.П.Максимов, И.И.Прокофьев и В.Е (72) Авторы изобретения (71) Заявитель (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ

ОБРАБОтки детАлей

Изобретение относится к машиностроению, в частности к устройствам для струйной обработки, предназначенных для электрохимической и химической обработки изделий.

Известна поточная линия обработки деталей, содержащая транспортные средства, установленные по ходу процесса обработки, технологические секции в виде проходных камер, каждая иэ которых разделена на отсек обработки, с установленными в ней коллекторами с форсунками, в нижней части секции расположены сливные ванны (1).

Наиболее близкой по технической сущности является автоматическая линия для электрохимической обработки деталей, содержащая установленные по

xopyl процесса обработки технологичесфюе секции, разделенные на отсеки 20 обработки и стекания, с установлеиными в них коллекторами с форсунками, снабженными системой управления, конвейер и транспортное средство, связанное с конвейером, заключенным в туннель, установленный в веухней части технологических секций 2).

Однако известные устройства имеют существенный недостаток, заключакщийся в том. что при обработке длинно-, ЗО мерных деталей сложной конфигурации, требуются крупногабаритные технологические секции (ванны), что существенно увеличивает размеры линии, а соответственно, и габариты занимаемых производственных площадей.

Укаэанный недостаток существенно сужает диапазон использования линии.

Цель изобретения — расширение технологических возможностей линии.

Поставленная цель достигается МФМ, что в.линии. содержащей установленные по ходу процесса обработки технологические секции, разделенные на отсеки обработки и стекания, с установленными в них коллекторами с форсунками. снабженными системой управления, конвейер и транспортное средство, связанное с конвейером, заключенным в туннель, установленный в верхней части технологических секций, транспортное средство выполнено s виде бараба- на с приводом вращения и механизмом токоподвода к обрабатываемым деталям, при этом привод вращения барабана кинематически связан с конвейером, а коллектор с форсунками выполнен в виде разомкнутого кольца.

857307

Кроме того, механизм токоподвода и привод вращения снабжены защитным кожухом.

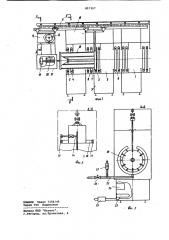

На фиг. 1 представлен разрез общего вида автоматической линии; на фиг. 2 — разрез A-А на фиг.1 коробки привода конвейера; на фиг. 3 — разрез

Б-Б на фиг. 1 по коллектору с форсунками.

Автоматическая линия содержит установленные по ходу технологического процесса технологические секции, вы- 10 полненные в виде проходных камер 1, каждая из которых разделена на отсек обработки 2 и отсек стекания 3. В отсеках 2 обработки установлены кольцевые коллекторы 4 для технологического раствора с форсунками 5. Каясцая проходная камера 1 снабжена камерой

6 продувки с установленным в ней кольцевым коллектором 7 для воздуха с форсунками 8. В нижней части техноло- о гических секций расположены сливные ванны 9. В верхней части технологи ческих секций расположен туннель 10 ,с установленным в нем толкающим конвейером 11 с приводом 12, заключенным в коробку 13.

В коробке 13 установлен токосъемник.14, взаимодействующий с токовой шиной 15, установленной в туннеле

10 и направляю е ролики 16 взаи- 30 модействующие с направляющей 17, укрепленной в туйнеле 10.

Транспортное средство выполнено в виде барабана 18 с механизмом токоподвода 19 к деталям и приводом

20 вращения барабана 18. Механизм токоподвода 19 к деталям и привод 20 вращения барабана 18 заключены в защитный кожух 21, жестко связанный с коробкой 13.

Транспортное средство обеспечивает 40 продольное и вращательное движение барабана 18 с деталями. Система трубопроводов 22 связывает коллекторы 4 со сливными ваннами 9, обеспечивая замкнутый цикл обработки. 45

Система управления включает в себя нагреватели 23, холодильники 24, фильтры 25, запорные элементы 26 и регулирующие элементы 27.

Работает линия следующим образом. о

Обрабатываемые детали. устанавливают и фиксируют в барабане 18. Включают управляющую аппаратуру и через систему трубопроводов 22 технологический раствор попадает в коллекторы

4. форсунки 5 и попадает в технологические секции.

Одновременно с включением управляющей аппаратуры включа от в работу толкающий конвейер 11, который приводит в движение транспортное средство,. пе- 49 ремещая его вдоль оси технологических секций, приводит вращающийся барабан с изделиями внутри кольцевых коллекФормула изобретения

1. Автоматическая линия для электрохимической обработки деталей, содержащая установленные по ходу, проце са обработки технологические секции. разделенные на отсеки обработки и стекания, с установленными в них коллекторами с форсунками, с системой . управления, конвейер и транспортное средство, связанное с конвейером, заключенным в туннель, установленный в верхней части технологических секций отличающаяся тем, что, с целью расширения технологических возможностей, транспортное средство выполнено в виде барабана с приводом вращения и механизмом токоподвода к обрабатываемым деталям, при этом привод вращения барабана кинематически связан с конвейером, а коллектор с форсунками выполнен в виде разомкнутого кольца.

2. Автоматическая линия по п.1, отличающаяся тем, что механизм токоподвода и привод вращения снабжены защитным кожухом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 375326, кл. С 23 G 5/04, 1971 °

2. Авторское свидетельство СССР по заявке 9 2618717/22-02, кл С 23 F 1/08, 1978. сторов 4, где и происходит обработка деталей.

В отсеке стекания 3 происходит стекание избытка технологического раствора, а в камере продувки 6 при прохождении через нее вращающегося барабана 18 с изделиями происходит окончательное удаление раствора под действием воздуха, поступающего через воздушные коллекторы 7 и форсунки 8. Избыток технологического раствора со-. бирают в сливные ванны 9. Пересекая последовательно все технологические секции, детали подвергаются технологической обработке (обезжириванию, промывке, анодированию, наполнению в хромпике, сушке и т.д.). При выходе из технологического ряда секций управляющая аппаратура выключается, толкающий конвейер 11 останавливается и транспортное средство также останавливается, барабан 18 разгружается.

Для повторного процесса обработки транспортное средство с барабаном 18 возвращают в исходное положение, детали закрепляют в барабане и процесс повторяется.

Использование предлагаемого устройства позволяет уменьшить производственные площади и повысить качество обрабатываемых деталей.