Способ изготовления нетканого материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОУСКОМУ Св ВТВЛЬСТВУ

Союз Советских

Сециааистичесних

Республик (и>857316 (63 } Дополнительное к авт. саид-ву(22) Заявлено 201179 (2Ц 2841497/28-12 51 М.,(„з с присоединением заявки HоD 04 Н 3/00

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано 230881 Бюллетень МЯ 31

Рз УМ 677.6,НИ (088.8) Дата опубликования описания 230881

{72) Авторь изобретения С.A.ÕîcòåãÿH, С.В.Переплетчиков, Н. и Ю.В.Иакшеев кин (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА

Изобретение относится к технологии изготовления нетканых материалов, в частности нетканых ориг нтнро-. ванных материалов, состоящих иэ продольных и поперечных систем нитей, склеенных между собой.

Известен- способ изготовления нетканого материала, при котором систему продольных нитей располагают .по окружности, перемещают ее по цилиндрическому дорну, обматывают ее системой поперечных нитей, склеивают с системой продольных нитей с последующим разрезанием полученного материала по образующим дорна в диаметрально противоположных точках. Полученные полуцилиидры материала расправляют в плоские полотна в процессе их раз= ведения в противоположные стороны, после чего осуществляют протяжку отдельно каждого полотна с последующей намоткой в рулон (1)., Недостатками известного способа являются опасность нарушения структуры материала из-за неточного сог-" ласования скоростей отдельных тянущих устройств, что.сказывается. иа качестве материала, а также то, что разведение полотен в противеположиые стороны способствует увеличению габаритов оборудования, а разобщенность мест намотки .рулонов усложняет его обслуживание.

5 Цель изобретения — улучшение качества материала, увеличение съема материала с единицы производственной площади .и облегчения обслуживания оборудования. указанная цель достигается тем, что в. известном способе, включающем

4ормирование системы продольных нитей с расположением их по окружности, перемещение этой системы по цилиндри-ческому дорну, укладку на нее путем обыотки системы поперечных нитей, склеивание, обеих систем, друг с другом„ разрезание получаемого цилиндра материала по образующим в диаметрально противоположных точках, рас @ правку каждого полуцилиндра материала в плоское полотно, протяжку и на- . мотку каждого полотна в отцельиый рулон, прн расправке частей материала осуществляют их постепенное сближение до полного их,контакта, при этом протяжке.подвергают совмещенные полотна.

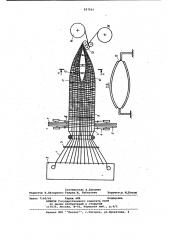

Схема осуществления предлагаемого .способа представлена на чертеже.

Нити основы 1 со шпулярника 2 зап39 равляют в отверстия диска 3, равно857316 мернО распределяющиеся по Окружности далее нити направляют, по пОверхнОсти дорна 4. Иа движущуюся по дорну систему нитей продольных путем обмотки ротором 5 укладывают систему ТерМопластичных нитей, б. Поверх термо.пластичных нитей путем обмотки ротором 7 укладывают систему поперечных стеклонитей 8. Сформованный материал склеивают путем расплавления термопластичных нитей на обогреваемом участке дорна 9 и последующим застыванием связующего, а затем раз" реэают ва поддерживающем диске 10 в двух диаметрально противоположных точках по образующим с помощью вожей 11. Полученные полуциливдры материала расправляют в плоские полотна с пОмОщью элллпсовндных рамок 12 с последовательно увеличивающейся зллипсностьй. Расправку понуцилиндров материала осуществляют в процессе их сближения до полного контак& к концу расправки. Совмещенные ЛОлОтна проходят через:.„Тянущее устройство 13, обеспечивающее перемещение материала на всех стадиях его изготовления, затем разделяют и наматывают в отдельные рулоны,14 и 15.

Расправка полуцнливдров матерйала в прсщессе сближения с использованием расположенных между ними эллипсовидных рамок занимает значительно меньшую площадь, чем в известном способе, что позволяет существенно уменьшить габариты установки. При этом уменьшаются усилия в материале при раснравке, которые могут изменить его структуру. Протяжка полотен в совмещенном,виде одним и тем же текущим устройством также исключает возможность искажения структуры материала за счет несогласованности скоростей их перемещения. Кроме того, это позволяет расположить устрой-, ства для наматывания рулонов материала в непосредственной близости друг от друга, что облегчае обслуживание оборудования и способствует уменьшению его габаритов.

На установке, реализующей предлагаемый способ, по сравнению с установкой, работаию ей по известной схеме, с получением одного полотна матбрйала можно палучйть в два раза

Ю большее количество материала с единицы производственной площади. При этом получаемый материал отличается более равномерной структурой и значительно более ровными кромками.

Формула изобретения

СПОСОб изготовления нетканого ма щ териала, при котором систему продольных нитей располагают по окружности, перемещают ее по цилиидричес кому дорну, обматывают ее системой поперечных нитей, склеивают с системой продольных витей с последумщнм разрезанием полученного материала по образующим дорна в диаметрально противоположнык точках расправляют части материала в плоское полотно, осуществляют .протяжку полотен, а

36 затем наматывают каждое поднотно в отдельный рулон, о т л и ч а ю щ и йс я тем, что, с-целью улучшения ка-,. чества н повншения производительности, при расправке частей материала

33 осуществляют их постепенное сближение до полного их контакта, при этом протяжке подвергают совмещенные полотна.

Источники инФормации, принятое во внимание при экспертизе

1. Крчма р. Нетканые текстильные материалы. И.; Легкая индустрия, 1964 с.200-204.

Составитель A.Áëåõìàí

Редактор В.Лазаренко Техред И. Табакович Хорректср, М, Коста/

Заказ 7160/46 Тираж 448 Подиисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,,Иосква, Ж-З5, Раужская наб., д.4/5

Филиал ППП Патент, r.Óæãoðîä, ул.Проектная, 4