Установка для бжига сырьевой смеси

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 1857681

ИЗОБРЕТЕН ИЯ

Союз Советскнк

Соцналнстнческнк

Реслублнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.12.79 (21) 2860895/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

F 27 В 7/34

Гееударетвелвмв кемитет (53) УДК 666.94. .041 (088.8) Опубликовано 23.08.81. Бюллетень № 31

Дата опубликования описания 28.08.81

Ilo делам иэееретений и еткрмтий

H. Н, Крашенинников, Н. Ф. Ананенко, В. И. Б

В. А. Кулабухов, И. Я. Лазутов, М. М. М и Е. Л. Холодов в1 (72) Авторы изобретения

Государственный ордена Трудового Красно проектный и научно-исследовательский п омышленности (71) Заявитель (54) УСТАНОВКА ДЛЯ ОБЖИГА СЫРЬЕВОЛ СМЕСИ

Изобретение относится к промышленности строительных материалов и может быть использовано в химической и др. промышленностях, где используют вращающиеся печи для обжига мокрой сырьевой смеси с распылительной сушилкой для сушки подготовленного шлама любой влажности.

Известна установка для обжига цементной сырьевой смеси по мокрому способу, содержащая вращающуюся печь и распылительную сушилку шлама, связанные между собой газоходом и материалопроводом (1).

Недостатки известной установки низкая производительность печного агрегата и большие удельные затраты металла, огнеупоров и т. д.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка для обжига цементной сырьевой смеси по мокрому способу, содержащая циклон-подогреватель с дополнительной топкой, входной патрубок которого соединен с загрузочной камерой вращающейся печи, а выходной — с камерой распылительной сушилки, снабженной разгрузочным бункером, циклонами-осадителями и разгрузочными трубопроводами.

В известной установке циклон-подогреватель подсоединен к загрузочной камере печи посредством газохода, а дополнительная топка cBGHM патрубком отходящих газов подсоединена к камере циклона тангенциально (2).

Недостатками известной установки является низкая интенсивность тепловой подготовки микрогранул шлама, подаваемого

10 во вращающуюся печь, сравнительно большие габариты агрегата, в частности длина вращающейся печи, что не обеспечивает нормативного срока окупаемости реконструкции действующих печей малой и средней мощности (производительностью 6 — 24 т/ч клинкера) .

В известной установке микрогранулы шлама лишь частично (самые мелкие фракции) декарбонизируются в циклоне-подогревателе за счет подачи в него дополнитель20 ного тепла из топки, подсоединенной к циклону. Степень декарбонизации при этом не превышает 10%. Поэтому основной процесс декарбонизации сырьевой смеси прохо85768

3 дит во вращающейся печи. Последнее обстоятельство требует поддержания в зоне спекания высокого теплового напряжения, что в свою очередь, способствует снижению долговечности футеровки в зоне спекания и КИ (коэффициента использования) печного агрегата в целом.

Цель изобретения — повышение качества и увеличение производительности.

Указанная цель достигается тем, что установка для обжига сырьевой смеси при производстве цемента по мокрому способу, содержащая вращающуюся печь, циклонподогреватель и распылительную сушилку с разгрузочным бункером, циклонами-осадителями и разгрузочными трубопроводами снабжена прямоточным реактором-кальцинатором, соединенным со стороны загрузки с разгрузочным конусом циклона-подогревателя и разгрузочным концом с загрузочной камерой вращающейся печи и прямоточным подогревателем сухих микрогранул шлама, выполненным в виде шахты с пережимом и форкамерой с горелками, установленной над пережимом, а разгрузочные трубопроводы сушилки и ее циклонов-осадителей введены в форкамеру над горелками.

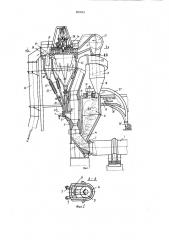

На фиг. 1 изображена установка, общий вид; на фиг. 2 — разрез Б — Б на фиг. 1; на фиг. 3 — разрез  — В на фиг. 1.

Установка для обжига сырьевой смеси содержит вращающуюся печь 1 с загрузочной камерой 2. Между печью 1 и камерой 2 установлено кольцевое уплотнение 3. Над загрузочной камерой установлен прямоточный подогреватель 4, выполненный в виде шахты. На границе между подогревателем 4 и загрузочной камерой 2 (в нижней части шахты) размещен пережим 5, выполненный в виде сужения цилиндрического канала шахты подогревателя 4. Непосредственно над пережимом размещена форкамера 6 с рядом горелок 7. Над шахтой подогревателя 4 установлен циклон-подогреватель 8 с дополнительной топкой 9 и горелкой 10. Выходная часть 11 топки 9 подсоединена к камере циклона 8 (так же, как и входной патрубок 12) тангенциально, таким образом, что газовые потоки, направляемые в циклон по обоим каналам, направлены в одну сторону.

Патрубком 12 циклон 8 подсоединен к верхней части шахты подогревателя 4. Между циклоном-подогревателем 8 и загрузочной камерой 2 вращающейся печи 1 установлен реактор-кальцинатор 13 с разгрузочным концом 14. В своде 15 кальцинатора 13 установлено горелочное устройство 16 и вмонтирован патрубок 17 разгрузочного конуса 18 циклона-подогревателя 8. К подсводному пространству камеры кальцинатора 13 тангенциально подсоединен воздуховод 19 горячего воздуха, подаваемого из линкерного холодильника (не показан).

4

Разгрузочным концом 14 кальцинатор соединен с загрузочной камерой 2 печи 1. Выходной патрубок 20 циклона-подогревателя

8 через распределительный коллектор 21 подсоединен к цилиндрической части камеры распылительной сушилки 22. Цилиндрическая часть камеры сушилки 22 имеет внутри направляющие лопасти 23 и сепарационную камеру 24 в виде усеченного конуса.

Нижняя часть сушилки 22 имеет разгрузочный бункер 25, который посредством разгрузочного трубопровода 26 связан с форкамерой 6 прямоточного подогревателя 4, причем выходной конец трубопровода 26 введен в свод 27 форкамеры 6 над горелками 7.

В стенке цилиндрической части камеры распылительной сушилки 22 против сепарационной камеры 24 выполнены окна 28 для эвакуации запыленных отходящих газов, к которым подсоединены входные патрубки

29 циклонов-осадителей 30. Выходные патрубки циклонов-осадителей 30 подсоединены к сборному коллектору 31, к которому, в свою очередь, подсоединен общий газоход

32. Конические части циклоно-осадителей посредством разгрузочных трубопроводов 33 соединены со сводом 27 форкамеры 6, газоход 32 подключен к дымососу печного агрегата. В приведенном примере сушилка 22 снабжена дисковым центробежным распылителеем 34 шлама„уста новленным в своде сушилки и снабженном электроприводом 35.

Кроме того, на чертеже изображен путевой вентилятор 36, соединенный воздуховодами 37 и 38 соответственно с горелочным устройством 16 и воздуховодом 19 горячего воздуха.

Установка работает следующим образом.

Сырьевую смесь любой влажности подают в дисковый центробежный распылитель

34, диск которого, вращаясь со скоростью

100 — 140 м/сек, диспергирует массу шлама до частичек 50 — 150 микрон. Частички шлама выбрасываются навстречу газам с температурой 800 — 1000 С, вытекающим из кольцевого газораспределителя, образованного профилированными лопастями 23 и стенкой камеры распылительной сушилки. Высокотемпературные газы, подаваемые в сушилку, образуются при сгорании топлива в печи 1, кальцинаторе 13, форкамере 6 прямоточного подогревателя 4 и дополнительной топке 9 циклона-подогревателя 8.

Частички шлама при контакте с высокотемпературными газами интенсивно высушиваются, затвердевают в виде микрогранул, представляющих собой тонкостенные чашечки с влажностью материала по 0,!о о, и закрученным газовым потоком транспортируются в сепарационную камеру 24. При выходе из сепарационной камеры 24 микро-. гранулы теряют скорость и спускаются в разгрузочный бункер 25 сушилки 22, а газы, 857681

Формула изобретения

55 охлажденные (при испарении влаги и подогреве сухих гранул) до температуры 130—

200 С поворачивают на 180 и, пройдя через кольцевое пространство между сепарационной камерой 24 и цилиндрической стенкой сушилки, через окна 28 уходят в патрубки 29, а затем циклоны-осадители 30.

Из вышеуказанных циклонов 30 через сборный коллектор 31 и газоход 32 газы отсасываются печным дымососом в фильтр и далее концевым дымососом выбрасываются в дымовую трубу.

Высушенные микрогранулы с температурой 150 †2 С из разгрузочного бункера 25 сушилки и циклонов-сепараторов 30 по соответствующим разгрузочным трубопроводам 26 и 33 подаются в подсводное пространство форкамеры 6 таким образом, что при падении попадают в струи раскаленных газов, образованных при сжигании топлива, подаваемого в горелки 7. Температура газов в форкамере соответствует 900—

950 С. Струи газа не только нагревают материал, но и диспергируют его по сечению канала прямоточного подогревателя 4 над пережимом 5. Через пережим 5 отходящие газы из печи 1 и реактора-кальцинатора 13 вытекают со скоростью, не позволяющей микрогранулам проваливаться в загрузочную камеру 2 печи 1. Скорость газа в шахте подогревателя 4 также превышает скорость витания микрогранул, поэтому последние выносятся газами из шахтного подогревателя в циклон-подогреватель 8. Температура материала при выходе из форкамеры 6 в шахту равна 400 †5 С. Температура газов, выходящих из пережима 4, равна примерно 1000 С, так как печные газы с температурой 1100 †11 С частично охлаждаются газами, выходящими из кальцинатора, темнература которых нагревается до

900 — 950 С. В прямоточном теплообменнике

4 материал нагревается до температуры

600 — 650 С. Оказавшись в циклоне-подогревателе 8 под действием смеси газов, выходящих из дополнительной топки 9 (с температурой 1300 — 1400 С) и из подогревателя 4 (с температурой 700 — 800 С) материал нагревается при прямоточном теплообмене до температуры 800 — 850 С. Газы, покидающие циклон 8, охлаждаются до температуры 850 — 900 С и направляются через патрубок 20 в коллектор 21, откуда, как указывалось выше, подаются в камеру распылительной сушилки 22. Сползая по стенкам циклона 8, микрогранулы попадают в его разгрузочный конус 18, из которого по патрубку 17 входят в подсводное пространство реактора-кальцинатора 13. Здесь микрогранулы потоком горячего воздуха, отсасываемого из клинкерного холодильника по воздуховоду 19 и дополнительным потоком воздуха, подаваемым вентилятором 36 по

50 воздуховоду 38, интенсивно днспергируются и равномерно распределяются по сечению реактора-кальцинатора 13.

Микрогранулы подвергаются дальнейшей тепловой обработке газами, получаемыми от сжигания дополнительного количества топлива (в размере 40О/o от общего количества топлива, сжигаемого в установке) в специальных установленных в своде

15 кальцинатора 13 горелочных устройствах.

Благодаря закручиванию газового потока тангенциальным вводом горячего воздуха, микрогранулы постепенно отклоняются к стенке камеры и сползают в разгрузочную часть 14, откуда попадают в загрузочную камеру 2 печи l. Температура материала в кальцинаторе поддерживается на уровне

850 †9 С (в зависимости от свойств сырья и топлива). Под действием разрежения, создаваеМого печным дымососом, газы вместе с материалам, степень декарбонизации которого составляет 80 — 90О!О, вытекают в загрузочную камеру 2 печи 1. При пересечении высокотемпературного печного газового потока микрогранулы проходят окончательную термообработку вне печи, практически полностью декарбонизируются и далее стекают в печь 1 для спекания.

Интенсификация тепловой обработки материала достигается путем многократного воздействия на материал, находящийся во взвешенном Состоянии, высокотемпературных газов.

Установка для обжига сырьевой смеси при производстве цемента по мокрому способу, содержащее вращающуюся печь, циклон-подогреватель с дополнительной топкой и распылительную сушилку с разгрузочным бункером, циклонами-осадителями и разгрузочными трубопроводами, отличающаяся тем, что, с целью повышения качества и увеличения производительности, она снабжена прямоточным реактором-кальцинатором, соединенным со стороны загрузки с разгрузочным конусом циклона-подогревателя и разгрузочным концом с загрузочной камерой вращающейся печи и прямоточным подогревателем сухих микрогранул шлама, выполненным в виде шахты с пережимом и форкамерой с горелками, установленной над пережимом, а разгрузочные трубопроводы сушилки и ее циклоны-осадители введены в форкамеру над горелками.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 453547, кл..F 27 В 7/34, 1973.

2. Авторское свидетельство СССР № 465536, кл. F 27 В 7/34, 1972.

857б81

Редактор Н. Пушненкова

Заказ 7218/64

Составитель И. Иноземцева

Техред А Бойкас Корректор Ю. Макаренко

Тираж 658 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4