Способ получения трет.-алкиловых эфиров

Иллюстрации

Показать всеРеферат

Союз Советскмк

С оциалистическмя

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

< 1858557

К ПАТЕНТУ (61) Дополнительным к патенту (22) Заявлено 210575 (21) 2136591/23-04 (23) Приоритет - (32) 21. 05. 74 (31) 2 3013-A/74 . (33) Италия

Опубликовано 230881. Бюллетень М 31

Дата опубликования описания 230881

Р1)М. К.8

С 07 С 43/04

С 07 С 41/05

Государственный комитет

СССР по делам нзобретеннй н открытий (53) УДК 547.27. .07(088.8) Иностранцы

Франческо Анкиллотти,Джанни Ориани и;-Эрманно--Пескаропло (Италия) 1 (72) Авторы изобретения

Иностранная фирма СНАМ Прогетти C.n,A ° i ° (Италия) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-АЛКИЛОВЫХ

ЭФИРОВ

Изобретение относится к способам получения трет-.алкиловых эфиров, которые находят широкое применение в органическом синтезе.

Известен способ получения треталкиловых эфиров взаимодействием в жидкой фазе непредельных углеводородов (изобутилена, изоамиленов) в смеси с другими углеводородами с метанолом при соотношении 1-6 моль спирта на моль непредельного углеводорода, температуре 50-90оС, пропусканием реакционной смеси через Амберлист-15 в качестве катализатора со скоростью потока 5,0-40 л/л катализатора ч. Конверсия в случае изобутилена не превышает 92%, в случае иэоамиленов она не превышает 70% (1).

Недостатком известного способа gp является невысокое содержание треталкиловых эфиров в. конечном отводимом потоке. Так, в случае метилтретбутилового эфира (МТБЭ) отводимый поток практически представляет собой 25 азеотроп (МТБЭ-85%, метанол — 15%), и для выделения и очистки целевого эфира необходимо использование дорогостоящих операций. Кроме того, использование избытка одного из реа- Зр гентов приводит к . непроизводительно му расходу исходных реагентов.

Цель изобретения — упрощение процесса.

Поставленная цель достигается тем, что согласно способу получения трет-алкиловых эфиров взаимодействием метанола и олефина в жидкой фазе в эквимолекулярном соотношении при

50-90 С и объемной скорости 5-40 л/л катализатора ч процесс ведут в две стадии, на первой из которых используют избыток метанола при мольном соотношении иэоолефин - метанол

0,62 — 0,77, на второй — избыток изоолефина при мольном .отношении иэоолефин — метанол 2,15 - 2,80.

Предпочтительно на первой стадии процесс вести со всем количеством одного иэ реагентов и потоком, выходящим со второй стадии,а на второй стадии — co всем количеством реагента и потоком, выходящим на первой стадии.

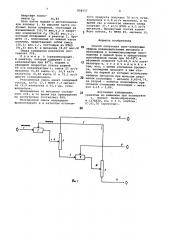

На фиг. 1 и 2 представлены варианты схемы получения трет.-алкиловых эфиров.

858557

Процесс ведут в присутствии катализатора - ионообменной смолы — AMберлист-15 .следующим образом (фиг.l).

Метанол по линии 1 подают в реактор 2 вместе с выходящим из колонны

3 потоком олефинов. При этом реакционная смесь содержит избыток метанола, что обеспечивает высокую конверсию изоолефина в реакторе 2, из которого поток 4 подают в дистилляционную кОлонку 5, иэ верха которой отбирают олефиновую фракцию 6 с !О содержанием олефина менее 20%, а иэ нижней части отбирают смесь метанола и треталкилового эфира 7, и эту смесь вместе с олефиновым питанием 8 подают в следующий реактор 9.

Реакционная смесь в этом растворе содержит избыток олефина, вследствие чего конверсия метанола высока. Выходящий из реактора 9 поток 10 подают в дистилляционную колонну 3, иэ нижней части которой отбирают МТБЭ 11 высокой частоты, а иэ верхней — поток олефинов, который рецилиэуют в реактор 2.

Возможен также вариант осуществления способа (фиг. 2),согласно которому олефин подают не только в реактор 9, но и распределяют между реакторами 2 и 9.

Скорость потока в реакторах 540 л/л катализатора ч. Температура процесса 60-70 С. Суммарная конверсия метанола при получении МТБЭ до 96,7% при селективности 100%, конверсия иэобутилена 98% при селективности 97-98%. В случае использо- 35 вания изоалиленов,в качестве исходных компонентов общая конверсия реагентов достигает 77Ъ, а содержание эфира в отводимом потоке

92,33%. 40

Предлагаемый способ более прост, поскольку. позволяет значительно повысить содержание целевого эфира в отводимом конечном потоке и в слу.чае МТБЭ достигнуть беэ применения 45 дополнительной очистки высокой степени чистоты целевого эфира (98-99%).

При этом способ позволяет избежать непроизводительного расхода исходных реагентов, поскольку суммар- я но (с учетом действия обоих реакторов) используются эквимолекулярные количества.

Кроме того, достоинством предлагаемого способа является и высокая степень превращения исходных реагентов при сохранении высокой селективности процесса как по спирту, так и по олефину, В предлагаемых условиях реакция идет практически беэ побочных процессов олигомеризации @ олефинов.

Пример 1. 21,11 вес.ч. метанола по линии 1 вводят в поток олефинов, выходящий иэ колонны 3, состоящий и-. 23, R r.èýîáóòèïåíà, 65

43,43 вес.ч. линейных олефинов и

0,35 ч. метанола. Смесь, в которой молекулярное соотношение изобутиленметанол равно 0,62, подают в реактор 2, где они реагируют в присутствии Амберлист-15 при 60 С со скоростью 5 л/л катализатора ч и при давлении, достаточном для поддержания системы в жидкой фазе.

Выходящий из реактора 2 поток 4, который состоит иэ 8,46 ч.метанола, 36,76 ч. МТБЭ, 0,62 ч. изобутилена и 43,43 ч, линейных бутенов, подают в дистилляционную колонну 5. Далее иэ нее по линии б отводят 44,95 ч. фракции, имеющей следующий состав, вес.%:

Изобутилен 1,4

Метанол 2,0

Линейные олефины 96,6

Из нижней части колонны 5 по линии 7 отводят 35,76 ч. МТБЭ и 7,56 ч. метанола, которые смешивают с 37,00 ч изобутилена и 43,43 ч. линейных бутенов 8 и подают в реактор 9, в котором они реагируют над Амберлистом-15 при 60 С и скорости 40 л/л катализатора.ч.

В реакторе 9 молярное соотношение изобутилен — метанол составляет

2,8. Выходящий из реактора 9 поток

10 состоит из 55,60 ч. МТБЭ, 0,35 ч. метанола, 23,38 ч. изобутилена, 53,43 ч. линейных бутенов и 0,99 ч. дииэобутилена.

Продукт 10 реакции подают в дистилляционную колонну 3, из которой через линию 1 отводят 23,38 ч. изобутилена, 43,38 ч., линейных бутенов и 0,35 ч, метанола, и эти соединения возвращают в реактор 2. Из нижней части колонны 3 через линию 11 отбирают 56,59 ч. МТБЭ 98,25Ъ-ной чистоты.

Общая конверсия метанола составляет 96% при селективности 100%, в то же время конверсия изобутилена составляет 98Ъ при селективности

97Ъ.

Пример 2. (процесс ведут по схеме, изображенной на фиг. 2).

32,12 вес.ч. метанола 1 смешивают с выходящим иэ колонны 3 потоком олефинов, состоящим из 0,98 ч. метанола, 40,73 ч. линейных бутенов и 23,94 ч. иэобутилена и с 12 ч, олефинового сырья, которое состоит иэ

16,44 ч. иэобутилена и 16,77 ч. линейных бутенов.

Реакционную смесь, в которой малярное соотношение изобутилен - метанол составляет 0,72, подают в реактор 2 с скоростью 5 л/л катализатора.ч. в котором она реагирует

1 о над Амберлистом-15 при 60 С и давлении, достаточном для поддержания системы в жидком состоянии.

Продукт 4 реакции, который состоит иэ 10,67 ч. метанола, l,ll ч.

858557 иэобутилена, 57, 50 ч. линейных бутенов и 61,70 ч. МТБЭ, подают в дистилляционную колонну 5, иэ которой по линии 6 отбирают 59,67 ч. фракции, имеющей состав, вес.% °

Изобутилена 1,9

Метанола 1,8

Линейных бутенов 96,3

Иэ нижней части колонны 5 по линии 7 получают 9,61 ч. метанола и

61,70 ч. МТБЭ.

Продукт 7 из куба 5 соединяют с

39,66 ч. изобутилена и 40,73 ч. линейных бутенов (линия 13), представляющий собой оставшуюся часть олефинового сырья 8 и проводят в реакцию в реакторе 9 при 60 С и скорости л/л катализатора ° ч. 40. В этом случае соотношение изобутилен - метанол составляет 2,35. Продукт 10 реакции, состоящий из 0,98 ч. метанола, 85,45 ч. МТБЭ, 23,94 ч. изобутиТемпература,С

Показатели

60

Объемная скорость, л/л катализатора час

3 8,5 40 3 8,5 40

Общая конверсия изобутилена

44 63 55

5,5

42,5 37

41,5 46,5 41 43

68 83 93 68 77,5 82

Селективность

Пример 4. Олефиновую фракцию С, имеющую следующий состав, .вес.%:

Инертные олефины С 69,5

Изоамилены 30,5 подвергают взаимодействию с эквимолекулярным количеством метанола (при 70ОС,в присутствии Амберлист-15 и при объемной скорости 1 л/л катализатора ч, при этом получают смесь следующего состава, вес.%:

Олефины С> нормального. строения 61,05

Иэоамилены 9,75

Метилтрет-амиловый эфир 24,74

Метанол 4,46

Конверсия реагентов 63%.

1l р и м е р 5 ° Олефиновую фракцию

С (пример 4) перерабатывают в соответствии со схемой, представленной на фиг. 1. 7,58 вес.ч. метанола 1 смешивают с продуктом из верхней части колонны 5, состоящим иэ

12,74 вес.ч. (изоамилены) и из

36,82 вес.ч. (инертные олефины С ), Эту смесь, в которой молярное отношение изоамилены — метанол составляет 0,77, подают в реактор 2. Реакцию осуществляют при 70 С над AMо берлистом-15 » при величине объемКонверсия изобутилена в МТБЭ пена, 40,73 ч. линейных бутенов и

0,88 ч. диизобутилена, направляют дистилляционную колонну 3, отделяк щую в качестве головного погона (линия 1.) 0,98 ч. метанола, 23,94 ч. иэобутилена и 40,73 ч. линейных бутенов, которые возвращают в реактор 2.

Из нижней части колонны 3 (линия

11) получают 86,33 ч ° МТБЭ 99% чистоты.

Общая конверсия метанола составляет 96,7% при селективности в 100%, конверсия иэобутилена составляет

98% при селективности в 98%.

Пример 3. Подаваемое в ре15 актор 9 сырье в условиях примера ? вводят в реакцию при двух различных температурах и трех различных объемных скоростях, получая при этом следующие результаты представленные

2Р в таблице. ной скорости, равной 1 л/л катализатора ° ч.

Поток 4 из реактора 2, состоящий

40 из 3,52 ч. метанола, 12,94 ч. метилтрет-амилового эфира (МТАЭ), 3,86 ч. иэоамиленов и 36,82 ч ° инертных компонентов С подают в дистилляционную колонну 5. Из верхней части

45 колонны 5 (поток 6) получают 40,68 ч. фракции, имеющей следующий состав, .вес.%: изоамилены (9,48) и инертные компоненты С (90,52). Из нижней части колонны 5 получают фракцию, состоящую из МТАЭ (12,94 вес.ч.) и из метанола (3,52 вес.ч.), смешивают ее с олефиновой подпиткой, состоящей из изоамиленов (16,59 вес.ч.) и иэ инертных компонентов С (поток 8) (36,82 вес.ч.), и полученную смесь подают в реактор 9. Реакция протекае над Амберлнстом-15 при 70 С и при величине объемной скорости, равной

20 л/л катализатора ч.

B реакторе 9 молярное соотношение

4() между иэоамиленами и метанолом составляет 2,15. Поток, выходящий из реактора 9, состоит, вес.%:

МТАЭ 18,55

Метанол 1,76

65 Йэ оамилены 12,74

858557

Инертные компоС 36,82

Этот поток подают в дистилляционную колонну 3. Из верхней части получают поток олефинов, состоящий из изоамиленов (12,74 вес.ч.) и инертных компонентов С (36,82 вес.ч.), который возвращают в реактор 2. Продукт 11, полученный из нижней части колонны, представляет собой смесь (20,31 вес.ч ° ), состоящую иэ МТАЭ (91,33 вес.%) и метанола (8,67 вес.%)

Общая конверсия реагентов составляет 77%.

Пример б (сравнительный).

В реактор, который содержит 3 кг катализатора при 80 С, подают с о объемной скоростью потока равной

40 л/л катализатора ч, смесь 21 кг/ч метанола (0,65 кмоль.ч), 24,9 кг/ч изобутена (0,44 кмоль ч) и 75,1 кг/ч других углеводородов.

Реакционная смесь имеет следующий состав, кг/ч: 37,7 МТБЭ 7,3 метанола (0,9 иэобутена и 75,1 др. углеводородов.

Превращение по метанолу составляет 65%, в то время как превращение по иэобутилену составляет 96%.

Реакционную смесь непрерывно фракционируют и в качестве отогнанного продукта получают 76 кг/ч углеводородов и 0,8 кг/ч метанола, в то время как в качестве нижнего слива получают 37,7 Kl /ч МТБЭ и 6,5 кг/ч метанола. Процентный состав конечйого потока, %г МТБЭ 85, метанол 15.

Формула изобретения

Способ получения трет-алкиловых эфиров взаимодействием метанола и изоолефина в эквимолекулярном соотношении в жидкой фазе в присутствии ионообменной смолы при 50-90 С и объемной скорости 5 0-40,0 л/л катализатора.ч, отличающийся тем, что, с целью упрощения процес.— са, последний проводят в две стадии, на первой иэ которых используют избыток метанола при мольном отно20 шенин изоолефин — метанол 0,62-0,77, на второй — избыток изоолефина при мольном отношении изоолефин — метанол 2,15 — 2,80.

25 Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании, Р 1176620, кл. С 2 С, опублик.

07.01.70 (прототип) °

858557

Тираж 443 Подписное

ВНИИПИ .Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7277/91

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель В. Горленко

Редактор С. Роднкова Техред A. Бабинец Корректор М. Демчик