Контактный элемент массообменной тарелки

Иллюстрации

Показать всеРеферат

Союз Советскин

Социалистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 17.07.79 (21) 2798052/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 01 D 3/22

Гасударственный комитет

СССР ю делам изобретений и еткрытнй

Опубликовано 30.08.81. Бюллетень № 32

Дата опубликования описания 05.09.81 (53) УДК 66.015. .23.05 (088.8) В. Н. Геращенко, В. М. Таран и В. А. Анистратенко ! !

Киевский технологический институт пищевбй- н (72) Авторы изобретения (71) Заявитель ности (54) КОНТАКТНЫЙ ЭЛЕМЕНТ МАССООБМЕННОЙ ТАРЕЛКИ

Изобретение относится к массообменным устройствам для проведения процессов перегонки, ректификации и абсорбции в системах газ(пар) — жидкость, в частности к контактным устройствам с двумя зонами контакта фаз.

Известны контактные элементы, создающие дополнительную зону контакта, в виде отражательных дисков, переливных труб с дисками, вращающихся крыльчаток (1), (2) и (3).

Такие контактные элементы способствуют образованию дополнительной зоны контакта, однако применение их существенно усложняет конструкцию аппарата, приводит к увеличению межтарелочного расстояния и сопротивления аппарата.

Известны контактные элементы в виде сплошных изогнутых пластин, установленные непосредственно на ситчатой тарелке таким образом, что струи газа отклонялись в сторону движения жидкости и тем самым достигалось однонаправленное движение взаимодействующих фаз (4).

Установка таких контактных элементов приводит к уменьшению свободного сечения тарелки на 30 — 35%, что обусловливает увеличение гидравлического сопротивления и связанное с ним повышение расхода газа для нормального ведения процесса. Диапазон нагрузок по газу увеличивается в 1,25 раза и составляет Ч,„;„= 1,0 м/с и V „=

= 2,0м/с, однако устойчивая работа тарелки, а также прямоточный режим контакта фаз отмечается лишь при скоростях газа, близких к максимальным. В диапазоне нагрузок по газу V = 1,0 — 1,5 м/с наблюдается неустойчивая работа тарелки, накопление и провал жидкости без контакта с газом, что приводит к снижению эффективности процесса массообмена. Это объясняется препятствующим действием контактных элементов, установленных поперек движе15 ния жидкостного потока и тем самым способствующих возрастанию неравномерности распределения газожидкостного слоя по тарелке.

Цель изобретения — образование двух зон контакта и осуществление прямоточного режим а дв иж ен ия ф аз.

Указанная цель достигается тем, что пластина изогнута под углом 145 †1 и име858854 ет в нижней части вырезы для прохода жидкости.

Ни >ияя >асть пластин выполнена перфорированной. 11ëî:iiàäü свободного Ilpoxo да л>с ганг>яе.> 25 — 40 /р общей площади пласгillll l. 1Пирина изогнутой части 0,2 — 0,4 расс;(>япия межд соседними пластинами.

Изогнутая часть пластины расположена горизонтально на высоте, равной 0,1 — 0,2 расстояния между тарелками, а шаг пластины составляет 0,08 — 0,1 рабочей длины тарелки.

Уменьшение площади прохода приводит к задержке и неравномерному распределению жидкости по тарелке. Увеличение же площади прохода приводит к снижению величины напора газовых струй, а также к умсныпению глубины щелей, образованных соседними пластинами, что существенно снижает отклоняющую способность контактных элементов. Увеличение ширины приводит к сужению щелей, образованных пластинами, повышает сопротивление тарелки.

Уменьшение же ширины способствует увеличению угла между направлением движения струи газа и потока жидкости, что приводит к снижению скорости движения газожидкостного слоя.

Выбор расстояния определяется пропускной способностью аппарата по жидкой фазе, влияющей на толщину газожидкостного слоя на тарелке. Предлагаемое соотношение обеспечивает наиболее эффективное использование кинетической энергии газовых струй для ускорения движения жидкости и образования развитой поверхности контакта фаз. Увеличение шага пластин приводит к тому, что часть газовых струй не отклоняется и тем самым не достигается прямоток фаз. При уменьшении шага пластин отмечено резкое увеличение скорости газожидкостного слоя, проскоки струй жидкости через несколько пластин без контакта с газом, что приводит к снижению эффективности массопередачи.

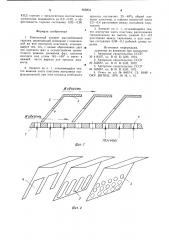

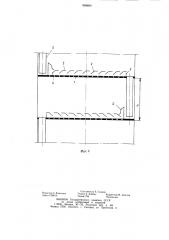

На фиг. 1 дана тарелка, поперечный разрез; на фиг. 2 — отдельные элементы тарелки; на фиг. 3 — тарелка, общий вид.

Устройство включает тарелку 1, пластину 2 с изогнутой частью 3 и вырезами 4.

Тарелка снабжена переливными устройствами 5 и направляющими козырьками 6.

Принцип действия контактных элементов следующий

Струи газа, проходя вырезы 4 в тарелке 1, отклоняются пластинами 2 в сторону движения жидкости. Таким образом, кинетическая энергия газовых струй используется на преодоление сопротивления слоя жидкости, образование межфазной поверхности, а также для ускорения и организации движения жидкости по тарелке к сливу.

t5

)Кидкость, поступая на тарелку, распределяется на два потока следующим образом.

В начале тарелки плотность жидкости, вследствие малой степени диспергирования, больше, чем плотность газожидкостного слоя, образованного в результате контакта газа и жидкости. Поэтому часть жидкости под действием силы тяжести проваливается между пластинами 2, проходит сквозь вырезы 4, распределяется на тарелке 1 и образует нижнюю зону контакта.

Исследования опытного образца массообменной тарелки, снабженной предлагаемыми контактными элементами, проводились в лабораторных и в промышленных условиях. В результате были определены рекомендуемые конструктивные параметры и соотношения, а также исследованы основные гидродинамические и массообменные характеристики тарелки.

Следует отметить, что ускорение движения жидкости газовыми струями происходит в основном на изогнутых участках пластин, расположенных горизонтально, а дробление жидкости — между пластинами, поэтому новизна предлагаемого изобретения в существенной мере определяется конструктивными параметрами.

Количество жидкости в каждой из зон контакта регулируется общим расходом газа на аппарата, а также величиной свободного прохода, образованного вырезами или перфорациями в нижней части контактных элементов. Установлено также, что в верхней зоне контакта, где достигHóò прямоток фаз, находятся 60 — 90"/o всей жидкости.

Контактные элементы, установленные наклонно, а также вторая (верхняя) зона контакта обладают сепарирующими способностями по отношению к брызгам, уносящимся из нижней зоны. Это позволяет увеличить пропускную способность тарелки по жидкости.

Таким образом, в результате применения предлагаемых контактных элементов на известной тарелке осуществляется переход к прямоточному режиму контакта фаз.

Жидкость на тарелке находится в мелкодисперсном состоянии, вследствие чего общее сопротивление тарелки уменьшается на

25 — 30 /<>, тем самым достигается экономия газа (пара) . Расширяются пределы устойчивой работы аппарата, нижний — на 20—

25 /o, верхний — на 15 — 20 /О. Вследствие использования кинетической энергии газовых струй для ускорения движения жидкости уменьшается время пребывания жидкости на тарелке, что способствует увеличению производительности аппарата на 18—

20 /о.

Создание двух зон контакта обусловливает образование на тарелке развитой поверхности контакта фаз, в результате чего

858854

Формула изобретения

Кыдкость

П73 (nap) pgz. 7

КПД тарелки с предлагаемым контактными элементами повышается до 0,9 — 0,92, а эффективность тарелки составляет 0,92 — 0,96.

l. Контактный элемент массообменной тарелки, включающий основание с помещенной на нем изогнутой пластиной, отличающийся тем, что, с целью образования двух 1р зон контакта фаз и осуществления прямоточного режима движения фаз, пластина изогнута под углом 145 — 160 и имеет в нижней части вырезы для прохода жидкости.

f5

2. Элемент по п. 1, отличающийся тем, что нижняя часть пластины выполнена перфорированной, при этом площадь свободного прохода составляет 25 — 40% общей площади пластины, а ширина изогнутой части

0,2 — 0,4 расстояния между соседними пластинами.

3. Элемент по п. 1, отличающийся тем, что изогнутая часть пластины расположена горизонтально на высоте, равной 0,1 — 0,2 расстояния между тарелками, а шаг пластин составляет 0,08 — О,1 рабочей длины тарелки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 418197, кл. В Ol D 3/20, 1974.

2. Авторское свидетельство СССР № 352657, кл. В 01 D 3/32, 1972.

3. Авторское свидетельство СССР № 305897, кл. В Ol D 3/30, 1971.

4. Отчет по х/т № 840/74, Сб. НИР и

ОКР. ВНТИЦ, 1979, № 18, с. 61.

858854

Составитель А Сондор

Редактор А. Власенко Техред А. Бойкас Корректор М. Демчик

Заказ 7398/14 Тираж 706 Подписное

ВНИИ ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4