Способ упрочнения зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

Союз Советсник

Социаяистичесник республик

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<» 858995 (6l ) Дополнительное к авт. свнд-ву (51)M. Кл. (22) Заявлено 25. 05. 78 (21) 2619350/25-27 с присоединением заявки ¹ (23) Приоритет

В 21 Н 5/02

Гооударственый квинтет

СССР. ио делам нзооратвннй и открытий

Опубликовано 30.08. 81. бюллетень № 32

Дата опубликования описания 30.08.81 (53) УДК 62).771..27(088.8) (72) Авторы изобретения

В.П.Пономарев, А.В.Уваров и С.И.баданов

Курганский машиностроительный институт.. (7I ) Заявитель (54) СПОСОБ УПРОЧНЕНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к обработке металлов давлением и может быть использовано при упрочнении зубчатых колес методом пластического деформирования обкаткой.

Известен способ электроконтактной обработки зубьев, который заключается в том, что заготовке сообщают вращение, согласованное с вращением электрода — инструмента и через них пропускают электрический ток (1 1.

Недостатком данного способа является низкое качество зубчатого венца, т.е. шероховатость обработанных зубьев получается выше, чем после обычного зубонарезания и точность обработки также понижается.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ упрочнения рабочих поверхностей зубьев зубчатых колес обкаткой, при котором рабочему инструменту, выполненному с роликами контактирующими с зубьями колеса, сообщают прямое и обратное движение в диаметральном направлении относительно вращающегося зубчатого колеса и движения во время обкатки вдоль оси зубчатого колеса при прерывистом пропуска нии электрического тока через рабочий инструмент и зубчатое колесо ) 2).

Однако по данному способу обработки упрочняются только рабочие поверхности зубьев, а впадина не упроч— няется, а это снижает усталостную прочность зубчатых колес. Кроме того для обработки зубьев по ширине

15 зубчатого колеса инструменту во время обкатки сообщается перемещение вдоль оси зубчатого колеса, которое приводит к сдвиговым деформациям металла на зубьях, а следовательно, 20 и к повышению шероховатости. рабочих . поверхностей зубьев.

Известный способ также не позво" ляет повысить точность обрабатываемого зубчатого колеса, так как корпуса, несущие деформирующие ролики, выполнены плавающими по оси .оправки, следовательно инструмент будет копировать все погрешности обрабатываемого зубчатого колеса, которые получаются после предварительной зубо-. обработки и для повышения точности обработки необходимо вводить операцию эубошлифования, в результате чего также увеличивается время обработки.

Известным способом и инструментом для его осуществления невозможно обрабатывать мелкомодульные колеса, так как в данном случае деформирующие ролики и токосъемные кольца необходимо изготовлять небольших размеров и закреплять в корпусах на близком расстоянии друг от друга, т.е. выдержать расстояние между деформирующими роликами, равное толщине зуба обрабатываемого колеса, а это практически невозможно осуществить в данной конструкции инструмента.

Инструмент, реализующий способ, работает на удар, так как деформирующие ролики расположены через 90 следовательно ролики, изготовленные небольших размеров для мелкЬмодульных зубчатых колес, в процессе обработки будут деформироваться и ломаться °

Цель изобретения — повышение качества поверхности упрочняемых колес, обеспечение возможности упрочнения мелкомодульных зубчатых колес и повышение стойкости инструмента, Поставленная цель достигается тем, что в способе упрочнения зубчатых колес обкаткой, при котором рабо" чему инструменту, контактирующему с .зубьями колеса, сообщают прямое и обратное движение в диаметральном направлении относительно вращающего" ся зубчатого колеса и движения вдоль оси зубчатого колеса нри пропускании электрического тока через рабочий инструмент и зубчатое колесо, в качестве рабочего инструмента используют круглую рейку с.кольцевыми зубьями, электрический ток пропускают непрерывно, а движение инструмента вдоль оси зубчатого колеса осуществля ют в конце era обратного движения при завершении обкатки.

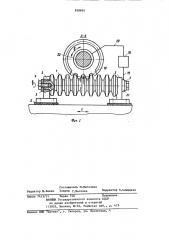

На фиг. 1 изображена схема взаимодействия инструмента и обрабатыва58995

20 (m 4 мм, Z 23; Ь 20 мм) нарезаются

55 на зубофрезерном станке модели

50 емого зубчатого колеса,предназначен7 ная для реализации предлагаемого способа, на фиг ° 2 — разрез А-А на фиг.1.

Инструмент 1 закрепляется между опорами 2 с помощью шайб 3 и винтов 4..

Опора 2 устанавливается на диэлектрические прокладки 5 и болтами 6, на которые одеты диэлектрические втулки 7 и шайбы 8, закрепляется на столе станка 9. Зубчатое колесо 10 устанавливают на оправку 11 между распорными втулками 12 и 13 через шарико" подшипник 14, запрессованный в подвеске 15, и распорное кольцо )6 зажимает гайкой 17.

Инструмент 1 вводится в зацепление с обрабатываемым зубчатым колесом

10 с радиальной нагрузкой Р, которая обеспечивает контакт инструмента по впадинам зубчатого колеса.

В процессе обработки инструмент совершает возвратно-поступательное движение вдоль своей оси со скоростью

Ч, следовательно, обрабатываемое зубчатое колесо получает реверс со скоростью В относительно оси и в результате этого упрочняются противо" положные боковые поверхности зубьев, а так как инструмент и контактирует со впадинами зубчатого колеса, то будут упрочняться и впадины, т.е. происходит уарочнение всего профиля зубчатого венца.

Для обработки профиля зубчатого венца по всей его ширине инструменту сообщается подача S в конце каждого обратного хода инструмента в тот момент, когда прекращается обкаточное движение.

В процессе обкатки через инструмент н зубчатое колесо непрерывно пропускают электрический ток, ко- . торый подводится от установки 18 через проводники 19 и 20, контакты

21 и 22.

Пример. Для обработки зубчатых колес применяется цельная круглая рейка с кольцевыми зубьями

m 4 мм, изготовленная из стали Р6М5 с термообработкой НРС 62-64 единицы.

Заготовки для зубчатых колес изготовляются из стали 45Õ. Перед нарезанием зубьев заготовки подвергаются улучшению. Зубчатые колеса

5КЗ2 на следующих режимах: продольная подача фрезы Ss=2 мм/об; число оборотов фрезы и 80 об/мии.

858995

После зубофреэерования получена степень точности 9-9-8 по ГОСТ 1643-72

2о а шероховатость составляет RZQy/.

Электромеханическая обработка осуществляется на станке модель 5

6И82Г на следующих режимах. сила тока 2900-2700 А, напряжение 6,27,5 В, . скорость инструмента

2000мм/мин, подача инструмента 0,5 мм, радиальное усилие 75 кгс, охлаждение 10 эмульсией.

После электромеханической обработки получена степень точности 8-7-7,:

0,40 а шероховатость составляет у

Усталостными испытаниями установлено, что усталостная прочность зубьев после электромеханической обработки увеличивается в 1,4-2 раза по сравнению с прочностью зубьев с неупрочненной впадиной.

Время обработки для вышеуказанных зубчатых колес и режимов обработки составляет 0,21 ч (на одну деталь).

Предлагаемый способ позволяет в большинстве случаев исключить длительные и дорогостоящие операции за,калки и зубошлифования, так как после данной обработки происходит упрочнение профиля зубчатого венка, умень— шение шероховатости и повышение точ- З0 ности обработки

Формула изобретения

Способ упрочнения зубьев зубчатых колес обкаткой, при котором рабочему инструменту контактирующему с зубьями колеса, сообщают прямое н обратное движение в диаметральном направлении относительно вращающегося зубчатого колеса и движения вдоль оси зубчатого колеса при пропускании электрического тока череэрабочий инструмент и зубчатое колесо, о т л и ч а ю щ н и с я тем, что, с целью повышения качества поверхности упрочняемых колес, обеспечения возможности упрочнения мелкомодульных зубчатых колес и повышения стойкости инструмента, в качестве рабочего инструмента используют круглую рейку с кольцевыми зубьями, электрический ток пропускают непрерывно, а движение инструмента вдоль оси зубчатого колеса осуществляют в конце его обратного движения при завершении обкатки. I

Источники информации, принятые во внимание при экспертизе

l. Винницкий А.Л. и др. Электрохимическая и электромеханическая обработка металлов. Ленинград„ Иашгиэ, 1971 с. 199-200.

2. Авторское свидетельство СССР

Ф 564912, кл. В 21 Н 5/02, 16.05.75 (прототип).

A-4

Составитель М.Мигачева

РедактоР lO.Êîâà÷ ТехРед Т,Маточка Корректор В.Синицкая

Заказ 7415 21 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4