Устройство для сварки кольцевых швов

Иллюстрации

Показать всеРеферат

Соеэ Советских

Сециайнстическик

Ресйублин

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свмд-ву (22) Заявлено 04р1.78 (21) 2561736/25-27 с присоединением заявки Йо(23) Приоритет

Опубликовано 300881 Бюллетень М 32

Дата опубликования описания 300881 (я)м. к.з

8 23 К 37/04

Государственный комитет

СССР по делам изобретеннй я открытий (53) УДК 621,791,,75.037(088,8) (71) Заявитель изделий электронной техники сваркой, так как из-за недостаточного теплоотвода имеют место прожоги свариваемых деталей и разрушение структуры кристаллов многослойных полупроводниковых матеоиалов, являющихся преобразователями энергии в этих изделиях.

Цель изобретения — повышение качества сварки путем улучшения теплоотвода.

Поставленная цель достигается тем, что устройство для сварки кольцевых швов, содержащее размещенные на

15 станине сварочную головку и закрепленные соосно один другому два корпуса со шпинделями, выполненными с концентричными каналами подачи и слива охлаждающей жидкости и закрепленными

20 в корпусе зажимными полыми оправками, снабжено сепарирующими втулками, размещенными в полостях эажимных оправок и закрепленными на шпинделях, при этом на торцах втулок выполнены калиброванные пазы, а высота втулок соответствует высоте глубины полостей оправок, На фиг. 1 изображено предлагаемое устройство, общий вид на фиг.230 разрез A-А на: фиг. 1у на фиг. 3Изобретение относится к сварочному производству, в частности к сварке замкнутых швов, имеющих конфигурацию любой формы, например для герметиза-. ции малогабаритных тонкостенных стыков корпусов изделий электронной техники: интегральных схем, квантовых излучателей, кварцевых резонаторов и др., в электронной и других отраслях промпаленности.

Известно устройство для сварки кольцевых швов, coqepaagee размещенные на станине сварочную головку и закрепленные соосно один другому два корпуса со шпинделями, выполненными с концентричными каналами подачи и слива охлаждающей жидкости и закрепленными в корпусе зажимными полыми оправк ами (1) .

Недостатком известного устройства является то, что в теплообменных полостях имеют место застойные зоны нагретой жидкости в местах максимально необходимого теплообмена, в то время как основной поток охлаждающей жидкости не участвует в теплообмене, протекая в стороне от застойныХ эон.

Это устройство не позволяет производить герметизацию корпусов ряда (54) УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ

859092 разрез Б-Б на фиг. 2 на фиг, 4 разрез В-В на фиг. 3.

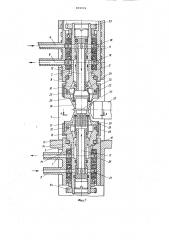

Устройство для сварки кольцевых швов состоит иэ станины 1. в соосных отверстиях которой вмонтиронаны: в верхней части — совершающий возвратно-поступательные движения корпус 2, а в нижней — корпус 3 с трубопроводами подачи 4 и 5 и слина жидкости 6 и 7, В канале корпуса 2 на опорных шарикоподшипниках установлен шпиндель

8 с каналом слива 9, многоканальным переходом 10, термоизоляционной трубкой 11 с каналом 12 подачи жидкости °

В канале корпуса 3, соосно шпинделю 8 корпуса 2, на опорных шарикоподшипниках установлен шпиндель 13 с каналом 14 слива, многоканальным переходом 15, термоизоляционной трубкой 16 с каналом 17 подачи жидкости, В зонах перехода жидкости от трубопроводов корпусов полэуна и опоры н каналы вращающихся шпинделей смонтированы герметичные теплоизоляционные уплотнители — манжеты и многоканальные сепараторы 18-21, На рабочем торце шпинделя корпуса 2 закреплена в фиксированном положении зажимная полая оправка 22 посредством гайки 23, В.оправке 22 с одной стороны ныполнено гнездо, по форме и размерам соответствующее крышке снаринаемого изделия, а с другой — теплообменная полость, разделенная на зоны подачи 24 и слива

25 жидкости посредством сепарирующей втулки 26 с калиброванными пазами 27, выполненными на теплообменном торце, Высота втулки 26 соответствует глубине полости, На рабочем торце шпинделя 13 корпуса 3 эакреплепа в фиксированном положении зажимная оправка 28 посредством гайки 29 °

В опранке с одной стороны выполнено гнездо по форме и размерам соответствующее корпусу снариваемого изделия и гнезда для электрических выводов этого иэделия, а с другой стороны — теплообменная полость, разделенная на:- очы 30 подачи и слива 31 жидкости посредствам сепарирующей втулки 32, Иа приводных торцах шпинделей закреплены шестерни 33 и 34, обеспечивающие синхронное вращение деталей свариваемого изделия посредством кинематической связи с электроприводом устройства, На координатном механизме устройства закреплена сварочная головка 35, сопло которой перемещается во время сварки изделия 36 возле линии свариваемого стыка 37 посредством электропривода по заданной программе сварки, Трубки 11 и 16 и сепараторы 26 и

32 выполнены из термоиэоляционного материала, например фторопласта, что исключает нагрев жидкости в каналах

12 и 17 и зонах 24 и 30 теплообменньЬ полостей оправок от воды, протекающей н зонах 25 и 31 и каналах 9, 14, 10 и 15 шпинделей 8 и 13.

Опранки 22 и 28 изготовлены иэ материала, обладающего хорошей теплопронодностью, например иэ меди.

Устройство работает следующим образ ом.

В исходном состоянии корпус 2 поднят н крайнее верхнее положение. Вместе с ним подняты шпиндель 8 с зажимной оправкой 22, В открытое гнездо неподвижной оправки 28 устанавливают корпус герметиэируемого изделия 36 и сонмещенную с ним по линии свариваемого стыка 37 крышку. Затем корпус

2 опускают в крайнее нижнее положение. При этом корпус, изделия, крышка и часть отбортовок изделия 36 обжимаются оправками 22 и 28 и контактируют с ними, чем обеспечивается хороший теплообмен между изделием

36 и оправками 22 и 28.

Сварка стыка 37 осуществляется следующим образом.

Источник нагрева 35 совершает только продольные движения во время сварки прямолинейных участков и нознратно-поступательные продольные и поперечные при одновреме-.1,к, вращении посредстном шестерен 33 и

34, шпинделей 8 и 13 и снаринаемого изделия 36 во время сварки кр.-.эолинейных участков.

35 Сварка осуществляется с перекрытием 25-50% длины шва.

Во время сварки охлаждение стыка

37 и понерхности свариваемого изделия происходит следующим образом.

4ц Холодная жидкость, например вода, под давлением н трубопроводе протекает последовательно через трубопроводы 4 и 5, сепараторы 18 и 2", каналы 12 и 17 трубок 11 и 16, внутренние эоны 24 и 30 теплообменных полостей оправок 22 и 28 и калиброванные пазы 27 сепарирующих втулок

26 и 32, где происходит максимальный теплообмен между оправками и охлаждающей жидкостью. Затем, нагретая жидкость вытекает через внешние зоны 25 и 31 теплообменных полостей оправок 22 и 28, многоканальные переходы 10 и 15 и каналы слива 9 и 14 шпинделей 8 и 13, многоканальные сед параторы 19 и 20 и трубопроноды 7 и

6 в ванну устройстна восстановительного охлаждения.

После окончания, цикла сварки корпус 2 с оправкой 22 автоматически поднимается, а шпиндели 8 и 13 и источник нагрева 35 возвращаются н исходное состояние.

Свариваемое иэделие 36 извлекают из гнезда оправки 28. далее повтор--ю.: очередной цикл герметизации неслед;:ющих изделий 36.

859092 для свар и изделий другой конфигурации оправки ?2 и 28 с сепарирующими втулками 26 и 32 являются сменными деталями, как и элементы программы сварки.

В пределах конструктивных возможI ностей,теплообменные полости в оправках 22 и 28 максимально приближены к торцам оправок, тактирующим с отбортовкой свариваемых деталей, иэделия 36 у стыка 37, а калиброванные пазы 27 сепарирчющих втулок 26 и 32 образуют в местах контакта со стенками оправок 22 и 28 узкие щели и малые отверстия по всему периметру торцов, Этим достигается контакт всего объ- з ема охлаждающей жидкости, протекающей через пазы 27, и все каналы устройства с наиболее нагреваемой частью оправок 22 и 28, отвод тепловой энергии от свариваемого стыка Щ

37 и близлежащих участков корпуса и крышки свариваемого изделия 36.

В то время, как температура пламени горелки около 5000 С, температура корпуса, крышки и монтажного прост- д ранства внутри свариваемого иэделия на предлагаемом устройстве остается сравнительно низкой - менее 45 С, что обеспечивает сохранность кристаллических полупроводниковых структур, из которых выполнены основные узлы герметизируемых изделий 36.

Известно, что в ряде случаев перекристаллизация этих структур наступает при 50 С, после чего такие иэделия не пригодны для эксплуатации.

Внедрение устройства позволяет повысить выход годных дорогостоящих иэделий в 1.5 раза, значительно увеличить линейную скорость сварки с

8 до 45.м/ч, повысить качество свариваемых швов. формула изобретения

Устройство для сварки кольцевых швов, содержащее размещенные на станине сварочную головку и закрепленные соосно один другому два корпуса со шпинделями, выполненными с концентричными каналами подачи и слива охлаждающей жидкости и закрепленными в корпусе эажямными полыми оправками, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сварки путем улучшения теплоотвода, устройство снабжено сепарирующими втулками, размещенными в полостях эажимных оправок и закрепленными на шпинделях, при этом на торцах втулок выполнены калиброванные пазы, а высота втулок соответствует высоте глубины полостей оправок.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

В 598374, кл, В 23 К 37/04, 12.12.76 (прототип).

859092

A-A

28

Фи4. Ф

Эакаэ 7422/26 Тираж 1148 Подписное

BHHHGH Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, %-35, Раушская иаб., д. 4/5 филиал ППП "Патент", г, Ужгород, ул, Проектная, 4

Составитель A. Никитин

Редактор E. Дичинская Техред М. Голинка Корректор О. Билак