Устройство для резания материала на отрезки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистичвски»

РВсиублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ C ВТИЛЬСТВУ

<1ц859148 (63) Дополиительиое к авт. свид-ву— (22)Заявлено 30.01.78 (21) 2574545/28-12 (53}М. Кл. с присоединением заявки й9

В 26 F 3/16

Государственный «винтит

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 3008,81, Бюллетень Ж 32 (з) УД 687. 052 (088. 8) Дата опубликования описания 300881 (72) Авторы изобретения

Ю;С.Павленко и В.Ю.Саннико (71) Заявитель

Киевский технологический инстит промышленности 54) УСТРОЙСТВО ДЛЯ РЕЗАНИЯ МАТЕРИАЛА ,НА ОТРЕЗКИ

Изобретение относится к автоматическим устройствам для резания текстильных материалов и может быть использовано для автоматического раскроя рулонных материалов.

Известно устройство для резания материала на отрезки, содержащее блок программного управления, один из выходов которого подключен к электро-. двигателям механизма транспортировки

30 материала и направляющей с режущими органами j1) .

Недостатком известного устройства является снижение. точности резания материала на отрезки по причине неравномерного расположения кромки материала от линии направления его подачи.

Цель изобретения — повышение точности резания.

Поставленная цель достигается тем, что устройство содержит блоки определения положения кромки, размещенные вдоль линии подачи материала на заданном расстоянии друг от друга, и блок памяти, выход которогб электрически связан со входом блока программного управления, а.выходы блоков определения положения кромки и второй выход блока программного управле- 30

1 ния подключены на соответствующие вхо.ды блока памяти.

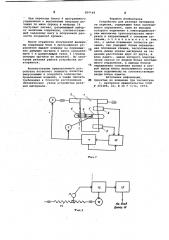

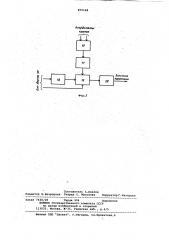

На фиг.1 представлена функциональ-. ная схема предлагаемого .устройства; на фиг.2 " блок-схема блока определе,ния положения кромки; на фиг.3 блок-схема блока памяти.

Устройство содержит механизм транспорта ткани 1, состоящий из вала 2 и шагового двигателя 3, управляемого блоком программного управления

4; поворотную направляющую 5 с режущйми органами 6, перемещающимися вдоль направляющей и приводимыми в движение шаговым двигателем 7; блоки

8 и 9 определения положения кромки, блок 10 памяти. Каждый блок 43 и 9 определения положения кромки состоит иэ датчика 11 положения кромки, соединенного с логическим блоком 12 слежения, управляющим работой шагового двигателя 13, перемешакщего датчик 11 положения кромки через специальный транспортирукщий механизм 14, напоимер ходовой винт с гайкой и полэуном..

Второй выход логического блока 12 слежения соединен со счетчиком 15 координаты, выход которого связан с одним иэ входов блока 10 памяти, пред 859148 ставляющим собой матрицу 16, на входы которой поданы сигналы от оегистра первого адреса 17, регистра второго адреса (шага) .18 и блока 4 программного управления. Регистр первого ад-, реса 17 связан с выходом сумматора

19, входы которого соединены с выходами блоков 8 и 9 определения положения кромки. Вход регистра второго адреса 18 связан со вторым выходом блока 4 программного управлеиия, выход матрицы коррекции 16 через регистр коррекций 20 соединен со входом блока .программного управления 4.

Устройство работает следующим об.разом.

По команде ПУСК блок 4 программного управления считывает информаций о выполнении необходимых операций и преобразует ее в последовательность электрических сигналов, управляющих работой щаговых электродвигателей 3 29 перемещения ткани и поворота направляющей 7. После перемещения ткани

1 на величину, заданную программой, и поворота направляющей 5 с режущими органами б на заданный угол блок 4 д5 программного управления переходит к выполнению операции резания.

В предлагаемом уст ойстве операция резания материала состоит из трех последовательных этапов: определение величины отклонений транспортируемого материала от направления подачи, формирование и отработка корректирующих сигналов и выполнение собственно операции разрезания.

Определение величины отклонения положения материала от направления подачи производится аналитическим путем из прямоугольного треугольника, верхнюю вершину которого определяет верхний блок 8 определения положения 40 кромки, образованного кромкой ткани (гипотенуза), направлением подачи (прилежащий катет) и прямой, перпендикулярной направлению подачи и проходящей через нижний блок 9 оп45 ределения положения KDQMKB (п зотиво.лежащий катет). Точность определения величины отклонения зависит от дискретности определения координаты положения кромки ткани и расстояния между блоками 8 и 9 определения положения кромок (величина прилежащего катета), выбираемого из конкретных характеристик устройства.

Каждый из двух блоков 8 и 9 определения положения кромки представляет собой трехпоэиционную следящую систему, состоящую из датчика 11 положения кромки, логического блока 12 и привода датчиков положения кромки (электродвигатель 13 и перемещающий 6() механизм 14).

Датчик 11 положения кромки выраба« тывает сигнал, определяющий его положение относительно кромки транспортируемого материала 1, который поступает на вход логического блока

12. Последний в зависимости от вида полученного сигнала (кромка споава, кромка слева и датчик вышел на кромку) управляет работой шагового двигателя 13, который посредством перемещающего..узла 14, напоимею ходового винта с гайкой или системы тросов, перемещает датчик в направлении кромки материала. В момент выхода датчика

11 положения кромки на логический блок 12 останавливает шаговый двигатель 13. Параллельно с управлением шаговым двигателем 13 логический блок

12 выдает сигналы на реверсивный счетчик координаты 15, который подсчитывает количество управляющих импульсов с учетом направления вращения шагового двигателя 13. Таким образом, в счетчике.15 записана текущая координата датчика 11 положения кромки относительно одного из крайних его положений, Выбирая начальное положение датчиков 11 кромки в блоках 8 и 9 положения кромки на одной вертикали, на выходах ревегсивных счетчиков 15 этих блоков записываются координаты двух точек транспоютиоуемого матери; ала. Таким образом, зная вертикальное расстояние между точками и горизонтальные координаты этих точек кромки, можно определить тангенс угла отклонения ткани как отношение разности значений координат точек кромки к расстоянию между ними. Следующим этапом определения величины коррекции является нахождение значения величины угла по известному тангенсу и определение количества шагов шагового двигателя 7 как частного от деления величины полученного угла отклонения на величину угла поворота направляющей 5. совершаемого за один шаг шагового дьигателя 7, задаваемый блоком 4 программного управления.

В предлагаемом устройстве определение величины коррекции производится заранее по указанному выше способу. Все возможные значения величин коррекции в функции двух переменных (значения разности координат положения кромки и величины элементарного шага поворота направляющей 5) фиксируются s блоке 10 памяти, а определение необходимой величины коррекции. происходит путем выборки соответствующего значения из него следующим образом.

Сигналы о величине координаты кромки, сформированные в блоках 8 и

9 определения положения кромки, поступают на вход сумматора 19, с выхода которого полученная величина разности горизонтальных координат положения кромки поступает в регистр перво о адреса.17. В регистре второго адреса 18 записывается значение цены шага поворотной рамы 5.

859148

Фиг. Р

Фиа.2

При переходе блока 4 программного управления к выполнению операции резания по шине опроса в матрицу 16 поступает сигнал, разрешающий выборку величины коррекции, соответствующей заданному шагу и полученной разности координат кромки.

После отработки полученной величины коррекции блок 4 программного уп- равления выдает команду на перемещение. режущих органов 6 вдоль направляющей 5 и разрезакхцих ткань 1 (привод режущих органов не показан) . По окончании резания работа устройства повторяется.

Использование предлагаемого устройства позволяет повысить качество выпускаемых и сократить количество бракованных изделий, а также снизить требования к точности изготовления механических узлов устройства резания .материала.

Формула изобретения

Устройство для резания материала на отрезки, содержащее блок программного управления, один иэ выходов которого подключен к.электродвигателям механизма транспортировки материала и направляющей с режущими органами, о т л и ч а ю щ е е с я тем, что, с целью повышения точности резания, оно содержит блоки определения положения кромки, расположенные вдоль линии подачи материала на заданном расстоянии друг от друга, и блок .памят ;, выход которого электрически связан со входом блока программного управления, а выходы блоков определения положения кромки и второй выход блока программного управления подключены на соответствующие входы блока памяти.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

В 401488, кл. В 26 F 3(14, 1974.

859148

Мордиюагр у крююк

Фиг.3

Составитель A.Kîýëoâ

Редактор Н.Безродная Техред С. Мигунова Корректор Г.Назарова

Заказ 7428/28 Тираж 904 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений.и открытий

113035, Москва, Ж-35, Раушская наЪ., д.4/5 филиал ППП "Патент", г.ужгород, ул.Проектная,4