Способ изготовления армированных изделий из пластмасс

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о >8591.77 (61) Дополнительное к авт. сеид-ву (22) Заявлено 21.1279 (21) 2856936/23-05 с присоединением заявки Йо (23) ПриоритетОпубликоваио 300831.6þëëåòåíü Н9 32

Дата опубликования описания 30.0881 (5!)М. Кл.

В 29 D 3/02

Государственный комитет

СССР по делам изобретений и открытий ($3) УДК 678.057 (088. 8) (72) Авторы изобретения

М.H. Бокшицкий, Н.И. Полякова, Е.Л. и 8. Г. Курденков т 1 г

Московское специальное конструкторское юро Научнопроизводственного объединения Нефтвхи томатика - А (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ

ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

Изобретение относится к переработке пластмасс и может найти широкое применение при реализации различных способов изготовления армированных изделий сложной формы, особенно из пластмасс, имеющих большую усадку, например из фторопласта-4.

Известен способ получения армированных изделий из пластмасс, заключающийся в том, что арматура вводится на знаке в форму, заполняемую затем полимерным расплавом (1).

Однако этот способ переработки неизбежно приводит к появлению в отформированном изделии сложной формы больших остаточных напряжений, вызывающих его растрескивание из-эа у ад)» ки материала.

Наиболее близким к предлагаемому является способ изготовления армированных изделий из пластмасс, включающий нанесение на арматуру промежуточного слоя и опрессовывание ее полимерным материалом f2).

Однако такой способ не обеспечивает требуемого качества получаемых изделий, так как имеет место растрескивание изделий, поскольку в условиях всестороннего сжатия, реализуемого в форме, деформация наружного слоя, выполненного иэ эластомеров, например резины, весьма мала.

Цель изобретения — повышение качества изделий.

Поставленная цель достигается тем, что в способе изготовления армированных изделий иэ пластмасс, включаихцем нанесение на арматуру промежуточного слоя и опрессовывание ее полимерным материалом, в качестве промежуточного слоя используют легкоплавкий материал, причем толщина его равна величине усадки полимерного материала.

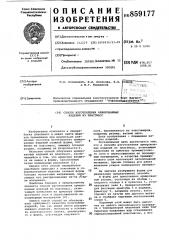

На чертеже изображена форма для реализации предлагаемого способа..

В форму для прессования армированной втулки, состоящую иэ обоймы 1, опорного кольца 2 и пуансона 3, устанавливают знак 4, предназначенный для фиксации арматуры 5 в иэделии.

Арматуру 5, например втулку, изготовляют иэ латуни или другого металла и снабжают наружным легкоплавким слоем б.

Наружный слой может быть выполнен иэ любого легкоплавкого материала с температурой плавления ниже температуры плавления илц отверждения

30 перерабатываемой пластмассы, à его

859177

Формула изобретения

ВНИИПИ Заказ 7433/30 Тираж 694 Подписное

Филиал ППП "Патент", г. Ужгород, Ул. Проектная, 4 объем зависит от усадки перерабатываемого материала.

Способ осуществляется следующим образом.

После установки на знак 4 армирующей втулки 5 изделие формуют по следующему режиму. В обойму 1 засыпают навеску фторопласта-4 и прессуют при давлении 300-350 кгс/см с выдержкой под давлением 2-3 мин. Затем изделие извлекают из формы и помещают в термостат. При подъеме температуры в термостате до 180-2000ОС происходит выплавление легкоплавкого слоя, при этом освобождается свободный объем для усадки пресс-материала (фторопласта-4) . Производят повышение температуры в термостате до

380ОC при которой спекается фторопласт-4.

Предлагаемый способ обеспечивает получение армированных изделий, npet имуществом которых является высокое качество, долговечность и отсутствие. остаточных напряжений.

Способ изготовления армированных изделий из пластмасс, включающий нанесение на арматуру промежуточного слоя и опрессовывание ее полимерным материалом, отличающийся тем, что, с целью повыщения качества изделий, в качестве промежуточного слоя используют легкоплавкий материал, причем толщина его равна вели15 чине усадки полимерного материала.

Источники информации, принятые во внимание при экспертизе

1. Татевосьян Г.О. Прессовщик пластмасс. Профтехиздат, 1961, с.119.

Щ 2. Там же, с. 121 (прототип).