Способ упрочнения изделий переменного по их длине сечения

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Респубпни

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОИ:КОМУ СВИДЕТЕЛЬСТВУ (ii>859468 (61) Дополнительное к авт. сеид-ву (51) М. Кл. (22)Заявлено 04.01.80 (21) 2862028/22-02

С 21 0 7/04 с присоединением заявки №

Веудврстеевеьй «внктет

СССР

lo аелает каевретеевй в втернтвв (23) Приоритет

Опубликовано 30.08.81. Бюллетень ¹ 32

Дата опубликования описания 30.08.81 (53) УДК 621.785. .5 (088.8) (54) СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО

ПО ИХ ДЛИНЕ СЕЧЕНИЯ

Изобретение относится к обработке металлов давлением и предназначается для упрочнения термообработанных деталей переменного по их длине сечения.

Известен способ упрочнения стальных изделий закалкой с отпуском и последующим деформнрованием гидрозкструзией (т1.

Недостатком способа является его применимость только для упрочнения изделий постоянного по их длине сечения. те

Известен также способ для упрочнеиня изделии переменного по их длине сечения с отпощением диаметра головки (ф ) к диаметру стержня (c,y)., меньтпим ma равным

В этом способе производят уярочняющую прокапсу участков заготовки парой неприводных калиброванных роликов, осуществляя поворот изделия после каждого двойного возвратнопоступательного хода вокруг продольной оси и автоматически изменяя велиптну ее хода в соответствии с удлинением обрабатываемого участка. После упрочняющей прокатки иэделия подвергают низкотемпературному сгарению (2).

Однако прн прокатке галтельного участка иэделий с отношениемД Д 1,1 роликами, радиус которых значительно отличается от радиуса галтелъного участка, на последнем остаются вмятины и неунрочненные участки, что значительно снижает качество упрочнения.

Наиболее близким к предлагаемому является способ упрочнения, который состоит в том, что производят упрочняющую прокатку со степснью деформации 0,5.-1,0% термообработанных деталей переменного по их длине сечения с отношениемйеЯст1,3 — 1,5, которая совместно с последующим ниэкотемпературным старением повышает прочностные характеристики деталей. Упрочняющую прокатку производят в следующей носледовательности 33.

Устанавливают на станок галтельные ролики, которые затем вдавливают на стержне вала у одной из головок, отступая от места перехода галтели к стержню 10 — 15 мм, после чего вал проталкивают до выхода шлицев на галтельный участок. Затем ролики разводят, вал возвращают в исходное поло859468

15

25

35

45 жение (момент первоначального вдавливания роликов) и после cro поворота на определенный программой обработки угол цикл повторяют. За 8 двойных ходов производится упрочнение одной галтели. В той же последовательности производят упрочнение второй галтели. Затем производят переналадку станка (либо эту операцию можно производить на втором станке), устанавливая стержневые .ролики, которые вдавливают в месте сопряжения галтели со стержнем у одной из головок вала и производят проталкивание последнего до места сопряжения галтели со стержнем второй головки. После этого ролики разводят, вал возвращают в исходное положение и после поворота на определенный программой обработки угол цикл повторяют.

Цель изобретения — снижение трудоемкости процесса при одновременном повышении качества получаемых изделий.

Поставленная цель достигается тем, что в способе, включающем холодную прокатку участков иэделия с приложением радиальных усилий, с поворотом иэделия вокруг продольной оси и изменением величины ее хода в соответствии с удлинением обрабатываемого участка и послецующее ниэкотемпературное старение, прокатку иэделия начинают на галтельном участке одной из головок в момент начала обжатия галтельного участка головки изделия, прикладывают осевое усилие подпора P, величину которого определяют иэ соотйошения где P — радиальное усилие на ролики, кгс; — угол, образованный касательной к галтельному участку в точке начала упрочнения и горизонтальной осью, град; — количество роликов.

К другой головке прикладывают усилие проталкивания Р, величину которого определяют из соотношения

При достижении роликами места сопряжения галтсли со стержневой частью изделия усилие подпора снимают и изделие проталки вают через калибр роликов до выхода шлицев на галтельный участок. Лалее ролики разводят и изделие поворачивают на угол, определяемый программой обработки. На э ом заканчивается первый ход упрочняющей прокатки. Второй и последую дне хода осуществляются в изложенной последовательности с вдавливанием роликов попеременно то у одной, то у второй головки, тем самым исключается холостой ход, так как оба хода являются рабочими.

Для выполнения операции упрочияющей прокатки стержня и галтелей изделия эа один проход одним комплектом роликов профиль последних выполняют в виде трех дуг окружностей, соединенных касательными, причем средняя дуга образована окружностью ðàдиусом К,1 -(I,O —, I) Кz (R, радиус стержня изделия) и ограничена центральным углом 4b — бО, а крайние образованы окружностью радиусо л R>- (1,3 — 1,41 R с и ограничены центральными углами, равными половине величины центрального угла средней дуги.

Радиус среднсй дуги RÄ = (1,0 — 1,1) Rcr, ограниченной центральным углом 40-60, определяют экспериментально в результате работ по упрочняющей прокатке торсионных валов различных типоразмеров. При значении центрального угла менее 40 после упрочняющей прокатки снижается долговечность получаемых валов, при значении цснтральногo угла более о бО ухудшается качество обработки галтели, так как на ней образуется огранка.

Радиус двух крайних дуг R =(1,3 — 1,4)R, 2. ограниченных центральным углом, равным половине центрального угла средней луги, выбран из условия упрочнения всего периметра галтельного участка за то же количество ходов прокатки, что и при упрочнении стерж-, ня. При мечьшем эна-юнии указанного угла остаются необработанные участки на галтелях валов, при большем значении данного угла увеличивается огранка получаемого галтельного участка. где Д е"6„

55 диаметр стержня изделия, мм; длина дуги контакта ролика с иэделием, мм; интенсивность напряжений, определяемая по кривой деформационного упрочнения для данной марки стали, кгс/мм ; вертикальная проекция площади контакта ролика с иэделием, мм;

2. количество роликов.

Применение предлагаемого способа позволяет за одну операцию упрочнять стержень и галтели изделий переменного по их длине сечения и исключить зоны повторного упрочиения. Это позволяет повысить производительное ь процесса и улучшить качество получаемых изделий.

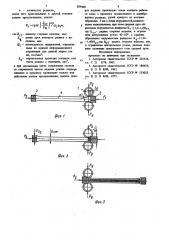

На. фиг. 1 показано начало упрочнения галтельного участка в момент вдавливания роликов с приложением усилий подпора и проталкивания; на фиг. 2 — конечный этап упрочнения галтельного участка головки в

859468 момеш сня1ин усилия подпора; на фнг. 3 упрочнение стержневого и галтельного участков изделия под воздействием осевого проталкивающего усилия; на фиг. 4 — разведение роликов и поворот изделия на угол, определяемый программой обработки; на фиг. 5— упрочнение стержневой части вала и профиль ручья рабочих роликов: на фиг, 6 — упрочнение галтелей вала и профиль ручья рабочих роликов.

П р и л е р. Требуется произвести упрочняющую прокатку торсионного вала с относительной степенью деформации 0,5%, изготовленного из стали 45ХН2МФА — Ш, термообработанного на структуру мертенсита и имеющего следующие геометрические размеры:

Диаметр стержня, ост.. MM 470 + 04

Наружный диал етр 67,0 и 62,0 шлицевых головок, -0,2 -0,2 с1,, мм

Длина вала, L, мм 2310 +1,0

- 14,0

Исходя иэ геометрических размеров вала, профилируют ручей рабочего ролика:

Радиус средней дуги В, = 26 мм;

Центральный угол, ограничивающий дугу радиуса 11„ф50 ;

Радиус двух крайних дуг, R2 = 32 мм;

Центральный угол, ограничивающий крайнюю дугу радиуса R, 9= 25;

Из вышеуказанных соотношений определяют усилие подпора Р н осевое усилие проталкивания Р . Исходные данные для расчета:

Радиальное усиление Р =70 тс;

Угол, образованный касательной к галтельному участку в точке начала упрочнения и горизонтальной осью, cL = 20

Количество роликов, п = 2;

Диаметр стержня g .=47 мм;

Длина дуги контакта ролика с изделием г,, «10 мм;

Интенсивность напряжений 04=1 75 кгс/мм; (при относительной степени деформации

0,5%)

Вертикальная проекция площадки контакта ролика с изделием 5 =5,0 ммэ.

Р =Р 4@d.-H = 504 тс 9

Р =1,1551Д 1 0,4 6„.9,/И=3,8 тс

Прокатку производят при следующих режимах:

Радиальное усилие, тс 70

Осевое усилие подпора, тс 50,4

Осевое усилие проталкивания, тс 3,8

Скорость проталкивания вала, м/мин 5

Число ходов 8

Программа поворотов вала, град, 0; 90; 45; 90; 22,5; 90; 45; 90.

Упрочняющую прокатку производят в следующей последовательности.

Торсиониый вал закрепляют за шлицевые головки в цангах бабок продольного хода станка. Профильные ролики 1 начинают об. жимать с усилием Ру --70 тс галтельный участок у головки 2. Одновременно к головке

2 прикладывают усилие подпора Р1- 50,4 тс, к головке 3 — осевое проталкивающее уснwe Р =3,8 тс (фиг. 1). 8 момент достижения роликами места сопряжения галтели со стержнем 4 усилие подпора Р> снимают (фиг,2) и вал проталкивают через калибр, образованный профильными роликами, до галтельного участка головки 3 с усилием Р = 3,8 тс (фиг. 3). Затем ролики разводят, вал поворачивают на угол 90 и цикл повторяют в обратном направлении, вдавливая ролики и; галтельном участке головки 3. За 8 рабочих ходов упрочняющей прокатки с поворотами вала по программе 0 — 90 — 45 — 90 — 22,. — — 90" — 45 — 90 упрочняют стержень и галтель торсионного вала. После операции упрочняющей прокатки производят старение при 150 С с выдержкой 3 ч.

10 ю

Использование предлагаемого способа позволяет ликвидировать переходные зоны с двойным упрочнением, что повышает надежность и качество торсионных валов при эксплуатациИ.

35

Формула изобретения

Способ улрочнения иэделий переменного по их длине сечения, включающий холодную прокатку участков изделия с приложением радиальных усилий, с поворотом изделия вокруг продольной оси и изменением величины ее хода в соответствии с удлинением обрабатываемого участка и последующее низкотемпера-. турное старение, о т л н ч а ю шийся тем, что, с целью снижения трудоемкости процесса при одновременном повышении качества изделия, в момент начала обжатия галтельного участка головки изделия к ней прикладывают осевое усилие подпора, равное

45

p Я где Р1 — радиальное усилие на ролики. кгс;

А — угол, образованный касательной к галтельному уцастку в точке начала упрочнсния и горизонтальной осью, град; гдес1 — диаметр стержня изделия, мм; ст — длина дуги контакта ролика с изделием, мм; ф — интенсивность напряжений, определя 1 емая по кривой деформапионного упрочнеиия для данной марки стали, кгс/мм, — вертикальная проекция площади кон

М такта ролика с иэделием, мм, 2 а при достижении места сопряжения галтели со стержневой частью изделия усилие подпора снимают и прокатку производят только под деиствием усилия проталкивания, причем повои — количество роликов,, после чего прикладывают к другой головке усилие проталкивания, равное

859468 8 рот изделия производят после каждого рабочего хода, а прокатку осуществляют в калиброванных роликах, ручей каждого из которых образован 3-мя пугами окружностей, соединенными касательными, при этом средняя дуга образована окружностью радиусом и „=(1,g-q,g) Я . где Я вЂ” радиус стержня изделия, и огранист чена центральным углом 40 — 60o, а крайние образованы окружностью радиусом К = (1,34—

-140)R .,где Q —. радиус стержня изделия, мм, и огранйчены центральным углом, равным половине величины центрального угла средней дуги.

Источники информации, принятые во внимание. при экспертизе

1. Авторское свидетельство .СССР и 223124, кл. С 21 1/78, 1965.

2, Авторское свидетельство СССР И 188454, кл. В 21 Н 8/00, 1962.

3. Авторское свидетельство СССР и 553053, кл. В 21 Н 8/00, 1975.