Способ электрохимического полирования сферических тел и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ Оз ТИЛЬСТВУ

Союз Советскнк.Соцнаанстнчаскнх

Ресвублнн () 859489 (61) Дополнительное к авт. саид-ау (22) Заявлено 28. 12. 79 (21) 28871-79/22-02 (51)М. Кл З с присоединением заявки I@2

C 25 F 3/06

С 25 F 7/00

Государственный комнтет

СССР ао делам нзобретеннй н открытнй (23)Приоритет (53) УДК 821. 357.8 (088. 8) Опубликовано 300881. Бюллетень N9 32

Дата опубликования описания 30. 08. 81

A.Ì. Филиппенко, В.Д. Кащеев, Ю.С. Харитонов и А.А. Трищенков (72) Авторы изобретения

Р

i ! (71) Заявитель (54 ) СПОСОБ ЭЛЕКТРОХИИИЧЕСКОГО ПОЛИРОВАНИЯ

СФЕРИЧЕСКИХ Ч. ЕЛ И УСТРОИСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛБНИЯ

2. при сохранении их геометрической точности.

Цель изобретения - повьвюние качества обработки путем равномерности съема металла.

Указанная цель достигается техни ческим решением, представляющим собой новый способ электрохимического полирования сферических тел при вращении их s э л еeк тTр оoл итTеe, осуществление которого обусловливается приме-. нением устройства определенной новой конструкции.

Предлагаемый способ отличается от известного тем, что процесс ведут в восходящем потоке электролита при критической скорости Чт, определяемой по формуле

М = 4,ьэ г

Способ осуществляют устройствоМ, содержащим рабочую камеру, выполнен- 25 ную в виде барабана, установленнот.о с возможностью вращения, и электроды.

Однако данное устройство не обеепечивает качественного электрохими-. ческого полирования сферических тел 36

Изобретение относится к электрохимическому полированию металлоизделий сферической формы, например шариков подшипников качения, используемых в приборах.

Наиболее близким к предлагаемому является способ анодно-абразивной обработки .деталей в барабанах,,при котором обрабатываемые детали вращаются в барабане с абразивной массой

10 при биполярном наложении тока. Указанный способ обеспечивает сглаживание острых кромок и удаление заусенцев с деталей 1J .

Однако при обработке шариков не 1з достаточная равномерность вращения не позволяет сохранить высокую геометрическую точность. Кроме того, болЬшие утечки тока через электролит и ин-. тенсивное перемешивание делают не- ?О: возможньм ведение процесса в режиме электрохимичесКого полировании. радиус сферического тела; ускорение свободного падения; удельный вес сферического тела; удельный вес электролита;. безразмерный коэффициент сопротивления жидкости.

859489

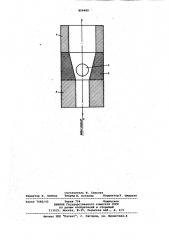

Отличие устройства, позволяющее осуществить новый способ, состоит в том, что электроды выполнены в форме труб, соосно соединенных с камерой .по ее торцам, а рабочая камера в виде вертикально расположенной трубы, внутренняя полость которой расширена кверху, при этом нижний электрод подключен к положительному полюсу источника тока и выполнен из

-.,материала обрабатываемого иэделия.

На чертеже представлено предлагаемое устройство для электрохимического полирования сферических тел,общий вид.

Устройство содержит два вертикально и соосно расположенных трубчатых электрода 1 и 2, из которых верхний 1 является катодам, а нижний 2 — анодам. Между .электродами 1 и 2 соосно им расположена рабочая камера З,расширяющаяся снизу вверх по высоте,причем меньший диаметр камеры больше диаметра обрабатываемого сферического тела 4.

Устройство работает следующим образом.

Включается подача электролита н в устройстве создается определенный лоток электролита снизу вверх. Обрабатываемое сферическое тело 4 вводится в верхнюю часть устройства, проходит через верхний электрод 1 и попадает в рабочую камеру 3, где удерживается во взвешенном состоянии благодаря компенсации силы тяжести силой сопротивления, которая возрастает по мере увеличения скорости потока электролита, обусловленного постепенным сужением сечения рабочей ка меры 3. На электроды 1 и 2 подается напряжение.

Необходимо отметить, что качественное полирование наблюдается лишь при соблюдении условия, когда анод находится внизу, а катод вверху. При таком подключении на поверхности тела 4, обращенной к аноду (поверхность является катодом), выделяется водород, а поверхностЪ тела 4, обращенная к катоду, анодно растворяется, причем побочно идет реакция выделения кислорода.Поскольку.на выделение кислорода идет меньшая доля тока, чем на выделение водорода,в каждый момент времени число пуз урьков,еще не оторвавшихся от катодной поверхности в нижней части сферического тела 4, превышает число пузырьков на анодной поверхности тела 4. Таким образом, сферическое тело 4 все время находится в неустойчивом состоянии, которое еще более усугубляется наличием протока электролита. В этих условиях тело 4 приобретает непрерывное хаотическое вращательное движение, что и обеспечивает равномерность. обработки.

$0

Как известно, процессу электрохимического полирования всегда предшествует стадия травления (индукционный период), во время которой прианодной зоне накапливаются продукты анодного растворения и формируются необходимые условия для электрохимического полирования.

В данном случае продукты растворения трубчатого анода 2, который изготавливается из того же материала, что и обрабатываемое тело, потоком электролита вносятся в зону обработки. Таким образом, трубчатый анод 2 формирует. условия электрохимического полирования тела 4, то практически исключает стадию травления. После окончания полирования ток отключается, подача электролита прекращается, при этом сферическое тело 4 свободно выходит из рабочей зоны и через нижний электрод 2 эвакуируется нз устройства.

В процессе электрохимического по- лирования нижний электрод 2 растворяется, что требует его периодической замены. Для увеличения срока службы внутренний диаметр нижнего электрода

2 целесообразно делать равным меньшему диаметру рабочей камеры 3.

Пример. Проводят окончательную доводку шариков диамесром 2 мм из сплава 40ХНЮ-ВИ (химический состав, мас. %: никель-основа, хром

39,0-41,0, алюминий - 3,3-3,8, примеси не более 0,85) традиционным способом путем обкатки между двумя чугунными дисками и электрохимическим полированием (ЗХП) по предлагаемому способу.

ЭХП шариков проводят как дополнительную операцию после полного цикла доводки шариков по традиционной технологии в электролите состава, об ° %:, 9

H@SO@ (уд. вес. 1 84 г/см ) 40

HYPO+ (уд,вес. 1,70 г/см ) 40

Этанол 20

Соли сульфокарбоновых кислот, г/и 0,1

По режиму:

Сила тока, A 0i3

Напряжение на электродах,В 55

Длительность полирования,с 10

Температура электролита, С 20-25

Скорость протока электролита,мл/мин 10

Размеры рабочей камеры

Меньший диаметр, мм. 2,2

Больший диаметр, мм 4,0

Высота, мм 8,0

Величина съема при этом составляет 1,5 мкм на диаметр.

После ЭХП шарики исследуют на шероховатость поверхности по методике ГОСТ 2789-73 с использованием микроинтерференционного микроскопа

МИИ-4, на микротвердость поверхности на приборе LINT-3, на коэффициент тре859489 ния на машине NACT-1, на геометрй- Результаты исследований приведены ческую точность на приборе "Талиронд". в таблице.

Отклонения от сферичности шариков по ГОСТ

3722-60

Вид окончательной обработки

Коэффициент трения

Вид поверхности

Класс шероховатости по ГОСТ

2309-73 (ГОСТ

2309-68) Микро твердость

Гран- Овальность, ность, мкм мкм

Разноразмерность, мкм

550

0117 0,1 01

Сущест- Матовый 0,08 вующая (7 11) доводка

0,15

675 0,028 - 0,1 0,1 0,15

Электро- Блестяхимичес- щий кое полирование

0,04 (су 12) V sr3

Как видно из таблицы, после электрохимического полирования по предлагаемому способу качество поверх- 25 ности шариков повышается. Сферичность шариков остается на таком же высоком уровне, как и при доводке по традиционной технологии.

Предлагаемый способ ЗХП позволяет исследовать Физико-химические свойства поверхностных слоев шариков, что является важным для выбора оптимальной технологии их изготовле- 35 ния. Он может быть также применен для дефектоскопни шариков благодаря . удалению тонкого слоя металла с искаженной структурой, маскирующего поверхностные дефекты типа трещин,что 40 позволяет повысить надежность шарикоподшипников в целом., Формула изобретения

1. Способ электрохимического полирования сферических тел при враще-. нии их в электролите и наложении биполярного тока, о т л и ч а юшийся тем, что, с целью, повыше- Я} ния качества обработки путем равномерности съема металла, процесс ведут в восходящем потоке электролита при критической скорости Ч.„, определя- емой по формуле 55 где - радиус сферического тела;

y — ускорение свободного падения; ф „ " удельный вес сферического тела;

Щк — удельный вес электролита;

С вЂ” безразмерный коэффициент . сопротивления жидкости.

2. Устройство для осуществления способа электрохнмического полирования сферических тел, по п.1, содержащее рабочую камеру и электроды, отличающееся тем, что электроды выполнены в форме труб, соосно соединенных с камерой по ее торцам, а рабочая камера выполнена в виде вертикально расположенной трубы, внутренняя полость которой расширена кверху.

3. Устройство по .п.2, о т л ич а ю щ е е с я тем, что нижний электрод подключен к положительному полюсу источника тока и выполнен из материалов обрабатываемого изделия.

Источники информации, принятые во внимание при экспертизе

1. Вишиицккй А.Л. Анодно-абразивная обработка в барабанах "Электрофизические к электрохимические методы обработки". НИИМАШ, 1971, В 10, е. 4-8.

859489

Составитель И. Саакова

Техред И. Асталош КорректОрН. Швцдкая

Редактор К. Лембак

Филиал ППП "Патент", r. Уагород, ул. Проектная,4

Заказ 7480/45 Тирам 704 :Подписное

ВНИИПИ Росударственного комитета СССР по делам изобретений и откритий

113035, Москва, Ж-35, Рауюская наб., д. 4/5