Углевыемочная машина

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и>859631 (61) Дополнительное к &ST, свид-ву— (22) Заявлено 370279 (21) 2722498/22-03 с присоединением заявки Нов (23) Приоритет—

Опубликовано 300881.6юллетеиь Н9 32

Дата опубликования описания 3ОЛВ81 (51)М. Клз

Е 21 С 27/32

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 622.232.. г 5 (088.8) (72) Авторы изобретения

А. В. Подобедов, И. И. Прачев, А. И. Захарченко н Н. Г. Панько

Ордена Октябрьской Революции и ордена Трудового Красного

Знамени институт горного дела им. А. А. Скочинского (71) Заявитель (54) УГЛЕВЫЕМОЧНАЯ МАШИНА

1О

Изобретение отнссится к оборудованию для полезных ископаемых, а именно к углевыемочным машинам.

Известны выемочные машины, включающие струговый исполнительный орган, установленный на раме, тяговую цепь и привод Г11.

Недостатком данных машин является сложность привода.

Наиболее близкой к предлагаемой является углевыемочная машина, включающая струговый исполнительный орган, установленный на раме, кронштейн с роликовыми опорами на направляющую завального борта конвейера (2g . 15

Недостатком указанной выемочной машины является недостаточная эффективность разрушения угля из-за выполнения исполнительного органа в виде лемехов. 20

Цель изобретения — повышение эффективности работы.

Укаэанная цель достигается тем, что машина, содержащая струговый ис» полнительный орган, установленный иа 25 раме, кронштейн с роликовыми опорами на направляющую завального борта конвейера, привод и тяговую цепь, снабжена щитом, установленным на направляющей конвейера и связанным с испол- 3Q ннтельным органом посредством дополнительных кронштейнов, а исполнительный орган выполнен в виде двух групп клиньев, при этом клинья одной группы связаны посредством зксцентрикового вала с рамой и установлены с воэможностью перемещения относительно клиньев другой группы.

Причем эксцентриковый вал выполнен ступенчатым.

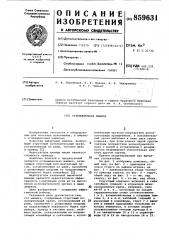

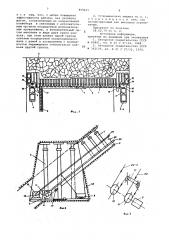

На фиг. 1 изображен комплекс, общий вид > на фиг. 2 — приводная головка струга на нижнем штреке; на фиг. 3 — кинематическая схема тягового привода струга; на фиг. 4 - струг, общий вид на фиг. 5 — то же, вид сверху на фиг. б — то же, вид сбоку.

Струговый комплекс включает в себя забойную (лавную) и штрековую механизированную крепь, например, типа

NK-87 и т. п., состоящую иэ секций гидравлических стоек соответственно

1 и 2, взаимосвязанных с опорными пл»тами 3, 4 и 4-d, забойный (лавиый) и штрековый б конвейеры, струг 7 с эвр»ней и нижней приводными головками иа концах комплекса, в которые входят соответственно тяговые приводы 8 и ,9 со звездочками 10 и 11 и сервопряводы 12 и 13 со звездочками 14 и 15.

859631

B комплект приводных головок входят натяжные обоймы 16 и 17 и звездочки

18 и 19, которые выполняют роль обводных роликов для тяговой цепи 20 струга 7. Сервонриводы 12 и 13, расположенные на концах комплекса, кинематически соединены между собой через звездочки 14 и 15 бесконечной цепью 21.

Лавный конвейер (желоб) расположен (закреплен) на опорной плите 3, с забойной стороны он снабжен направляющей

22, а с завальной стороныжелоб 5 ограничен высоким бортом 23, выполненным в виде короба с окнами на завальную сторону, при этом сверху короб закрыт полкой 24 из уголкового профиля, Ко торая выполняет роль направляющей для 15 струга 7. Внутри коробчатого борта

23 расположены холостые ветви цепей ,20-а и 21 — a ° !

Динамический струг включает в себя корпус 25, внутри которого разме- Щ щены клинья 26 (26-а и 26-S), перемещающиеся с неподвижными клиньями 27 (27-а и 27-6) и соединенные при помощи шарниров 28-а и 28-Б с коленчатым валом 29, получающим вращение через р шестерни 30 и 31 и валик 32 от звездочки 33, при этом валик 32 зафиксирован посредством подшипников в корпусе 25 и в отражательном щите 34, который, в свою очередь, зафиксирован относительно корпуса 25 кронштейнами 35, 35-а и 36, 36-a . На валике 32 на подшипниках посажено колесо 37, а к отражательному щиту 34 закреплены оси, на которые свободно посажены колеса 38 и 39 и звездочки 33-d u

33-6. Звездочки 33 и колеса 37, 38 и

39 закрыты сверху фартуком 40. Вертикальная направляющая полки 24 расположена между отражательным щитом 34 и колесами 37, 38 и 39. В нижней час- 46 ти струга 7 расположена опорная плита 41 с жестко закрепленными на концах стойками 42, к которым крепится тяговая цепь 20. Звездочка 33 получает вращение через бесконечную цепь 21 у от сервоприводов 12 и 13. Подвижные клинья 26-а и 26-6 чередуются с неподвижными клиньями соответственно

27-а и 27-б в виде гребенки, при этом подвижные клинья находятся в продоль- ных пазах неподвижных клиньев и вместе с шарнирами 28-< и 28-6 и коленчатым валом 29 составляют кривошипношатунную систему. Подвижные 26 и неподвижные 27 клинья, а также нижняя плоскость и концевые части опорной плиты 41, выполненные в виде ножа, армированы (иаплавлены) твердым иэносостойким сплавом, например рэлитом марки Т3-3 или ТЗ-2. Сверху и снизу корпус 25 ограничен неподвижны- 4© ми клиньями 27, напротив шестерни 30 также расположены клинья 27. На коленчатом валу 29 неподвижные клинья

26-а и 26-Б (шатуны) расположены попеременно. 6$

Струг 7 опирается плитой 41 на почву, корпусом 25 на направляквцую

22 и колесами 37, 38 и 39 на полку

24 высокого борта 23 конвейера (желоба) 5, что обеспечивает повышенную вертикальную устойчивость даже при отработке пластов средней мощности и более мощных (до 3-х и выше метров), в то же время такое конструктивное использование позволяет значительно снизить потери мощности на трение, поскольку струг 7 получился скользяще-каткового типа. Поперечная устойчивость струга 7 обеспечивается тем, что вертикальное ребро угo>IKQBQ го профиля полки 24 находится между отражательным щитом 34 и колесами 37

38 и 39, т. е. струг строго фиксирован относительно линии расположения конвейера (желоба) и комплекса в целом.

Струг 7 приводится в действие приводами 8 и 9 через тяговую цепь 20, при этом холостая ветвь 20-q проходит внутри коробчатого борта 23. Нижние приводы 9 и 13 располагаются на плите

4 и имеют возможность перемещаться поперек штрека при помощи винтовой пары 43, а верхние приводы 8 и 12 располагаются на плите 4-а, которая закреплена на раме-помосте (не показано) . Направляющие 22 и 24 вместе с коробчатым бортом 23 консольно выходят на штрек, при этом к желобу 5 присоединен бункер 44, нижней частью располагающийся над конвейером б. С целью удобного расположения оборудования в штреках, а также полного или частичного выхода струга 7 по направляющим

22 и 24 в штреки (без выемки ниш для эаводки струга на новую полосу) конвейерный (нижний) и вентиляционный (верхний) штрекн располагаются относительно угольного пласта так, чтобы все приводы находились в крайнем левом (фиг. 2) или крайнем положении (для верхних приводов) . Перемещая при помощи винтовой пары 43, приводы легко и просто регулируют положение цепей 20 и 21 относительно почвы лавы в зависимости от угла падения угольного пласта. Натяжные обоймы 16 и 17, состоящие иэ пары свободно посаженных звездочек, одновременно выполняют роль обводных роликов. Тяговая цепь 20 от приводной звездочки 11 (10) проходит через обойму 17 (16) и звездочку 19 (18) внутрь коробчатого борта 23, где холостая ветвь 20-а располагается на одном уровне с тя.говой цепью 20 (фиг. 3). В желобе 5 (внутри бункера 44) выполнено окно для прохождения отбитого угля на конвейер 6.

Принцип работы активного струга

7 заключается в следующем.

От сервоприводов 12 и 13 через бесконечную цепь 21 получает вращение звездочка 33 (цепь 21 прижимает—

859631

Форецгла изобретения ся к звездочке 33 при помощи обнодных звездочек 3-3-Ь и 33-6) и далее через валик 32 шестерни 31 н 30 н коленчатый вал 29, чем приводится н возвратно-поступательное движение по направляющим подвижные клинья 26-cl и 26-6 параллельно забойной плоскости струга 7, при. этом подвижные клинья касаются груди забоя только н области режущей кромки. Подвижные клинья

26 н крайнем положении (внутри стру

ra) не выходят за толщину корпуса 25 или, вернее, эа толщину неподвижных клиньев 27. Данное конструктивное исполнение струга 7 определяет его работу в статико-динамическом режиме, когда половина режущей кромки (по высоте струга) работает н статическом, а другая половина — и динамическом режимах, т. е. половина хода клиньен

26 и 27 приходится на скалывание промежуточных целичкон между клиньями и уже далее клинья совершают опережающий крупный скол, что-то вроде вруба.

Динамический (скалывающий) режим работы подвижных клиньев 26 обеспечивается повышенной скоростью цепи 21. 15

Ориентировочно соотношение скоростей тяговой цепи 20 и цепи 21 лежит в пределах 1:10 — 1:20. Так, если скорость тяговой цепи 20 (струга 7) принять за 0,2-0,4 м/с, то скорость цепи 21 имеет значение 3,0-5,0 м/с. При диаметре знездочки 33 10 см число оборотов коленчатого вала 29 составит

10-20 об/с, т. е. частота колебаний подвижных клиньев 26 — 10-20 Гц. Если З5 принять ход клиньев равным 2 см (внедрение н массив 1 см и скол целичка

1 см), то зто соответствует скорости струга 7 0,2-0,4 м/с, или 12-25 м/мин.

Движение цепей 20 и 21 целесообр зно в одну сторону, так как цепь 21 в 40 этом случае увеличивает скорость струга 7 на 10-12%.

В зависимости от мощности пласта, крепости и нязкости угля значение толщины стружки колеблется в пределах 45

150-400 мм.

Для расчета в виде примера производительности струга принимается мощ-. ность пласта 2,0 м, толщина стружки

О, 30 м, скорость струга 15,0 м/мин, режим работы струга 4 смены (20.ч/сут, или 12000 мин/сут. Эксплуатационная производительность состанляет

13,5 тыс.трясут. С учетом коэффициента машинно о времени 0,6 нагрузка на лаву составит около 8 тыс.т/сутки рядового угля.

Такое количество угля не пропустит ни один забойный конвейер, поэтому целесообразно принять доставку уг- е0 ля по лаве по желобам гидротраиспортом или самотеком, при этом для первого варианта угол доставки по лаве имеет значение 2,5-18, а для второо го — более 18 И

Струг 7 работает по челисковой схеме.

Отбитый уголь падает на дорожку и частично:в желоб 5, от перебрасывания угля эа борт 23 предохраняет отражательный щит 34. При движении вперед-назад. струг 7 антоматически производит зачистку дорожки при помощи передних армированных ножевых кро" мок опорной плиты 41 и погрузку отбитого угля в желоб 5. Наличие щита 34 на самом струге позволяет иметь более низкий борт 23. Для зачистки полки 24 от штыка установлены щетки перед колесами 37 и 38. В крайних положениях струг 7 выходит в нижний или нерхний штрек., передвижкой механи.зированной крепи 2 струг 7 выводится на новую полосу строгания.

Управление секциями механизированной крепи 1 и 2 осуществляется автоматически или дистанционно.

Эффект опережающего крупного скала предлагаемого стругоного комплекса позволяет при средних (как наиболее оптимальных) скоростях струга увеличить толщину стружки на крепких и вязких углях, т. е. увеличить производительность труда до 300 т/чел. и более, повысить сортность угля, а также снизить мощность приводов при снижении тяговых усилий в динамическом режиме работы струга.

Наличие трех плоскостей опоры (в особенности полоса на высоком борту желоба) значительно повышает устой чивость струга и позволяет использовать его на пластах средней мощности и мощных. Эффект скользяще-каткового ° передвижения струга позволяет значительно снизить потери мощности ка трение, т. е. повысить КПД струга.

Простота устройства струга, отсутствие двигателя на струге повышает его надежность и работоспособность, коэффициент машинного времени безмоторного динамического струга может быть доведен до 70-80%.

Применение предлагаемого струга в комплексе с механизированной секционной крепыш дозволяет до минимума снизить численность обслуживающего персонала, полностью исключить присутствие людей в лаве при выемке угля.

Воэможность вывода струга по направляющим в штрек позволяет ликвидировать трудоеэасув операцию по внемке струговых wm и снизить себестоимость добычи угля.

1. Углевыемочкая машина, включающая атруговый исполнительный оргая, установленный ка раме, кронштейк с роликовыми опорамк ка направляющую завального борта конвейера, привод к тяговув цепь, о т л и ч а ю щ а г

859631

7 S б-а я с я тем, что, с целью повышения эффективности работы, она снабжена щитом, установленным на направляющей конвейера и свяэанным с исполнительным органом посредством дополнительных кронштейнов, а исполнительный орган выполнен в виде двух групп кли5 ньев, при этом клинья одной группы связаны посредством эксцентрикового вала с рамой и установлены с воэможностью перемещения относительно клиньев другой группы. п

2. Углевыемочная машина по и. 1, отличающаяся тем, что эксцентриковый вал выполнен ступенчатым.

Приоритет по пунктам:

08.02.79 по и. 2.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 80861, кл. Е 21 С 27/32, 1948.

2. Авторское свидетельство СССР

9 362139, кл. E 21 С 27/32, 1970.

859631

Фив;6

Составитель Н. Ястребинская

Редактор М. Янович Техред И. Асталсеа Корректор А. Гриценко.

Заказ 7501/52 Тираж 627 Подписное

ВНИИПИ Государственного комитета СССР по .делам изобретений и открытий

113035, Москва, Ж-35, Рауюскан наб., д. 4/5 филиал ППП "Патент, г. ужгород, ул. Проектная, 4