Рамка для нанесения покрытий на катоды

Иллюстрации

Показать всеРеферат

Союз Советскин

Соцкапксткческки республик

О П И С А Н И Е;„,ЗВ() ат

ИЗОБРЕТЕЙ ЙЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву—

{22) Заявлено 18. 12. 79 (21) 2855028/18-25 ($I)N. Кл.

Н 01 f 9/06 с. прксоеднкеннеи заявни 1тв

9мударсжнай кеинтвт

CCCP (23)Иркорктет де деми нзюбретеннй н открытнй

Опубликовано 30. 08.81 ° 6нмлетеиь Ж Ç2

Дата опубликования оансаккя ЗО.О8 8 1 (53) З Д К621 ° 385 (088. 6. (72) Авторы изобретения

В. Н. Суворов и А. С. Строганов (71) Заявктель (54) РАМКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НЬ КАТОДЫ

Изобретение относится к электрова- куумному производству, в частности изготовлению оксидных катодов.

Известны рамки для нанесения оксидных покрытий на катоды методом пульверизации, содержащие основание с пазами для катодов и крышку, Основание и крышка имеют окна, высота которых соответствует размеру наносимого покрытия. В таких рамках при установке катодов в пазы между ними образуются

М зазоры и покрытие наносится на лицевые и боковые поверхности катодов () j.

Недостатком указанных устройств является запыление боковых поверхностей катодов. Для получения покрытия тольИ ко на лицевых поверхностях необходимо после выгрузки катодов из рамки считать слой покрытия с боковых поверю ностей вручйую лезвием, что снимает

20 производительность труда. Кроме того, покрытие обеих лицевых сторон катодов производится поочередно при повороте рамки на 180, что также снижает про"

2 изводнтельность труда. Наличие зазоров между катодами не позволяет вести покрытие с двух сторон одновременно, так как струи пульверизаторов оказывают влияние друг на друга и это при" водит к неравномерности покрытия, т.е. снижению его качества.

Наиболее .близкой по технической сущности и достигаемому результату к предлагаемой является рамка для нанесетия покрытий на катоды, содержая1ая основание, установленные на нем кры»ку и оправкн для катодов, механизм пе».ремещения н поворота оправок и маску (2).

Однако в известном устройстве между стенками катодов и стенками окон маски неизбежно наличие значительных зазоров, причем величине этих зазоровт. различна, так как прорези в направляющем и подвижном кольцах н окна в мас ке должны быть согласованы по углово- му шагу с большой степенью точности, что трудновыполнимо. К увеличению от860! 67

Для достижения указанной цели рамка для нанесения покрь.тий на катоды, содержащая основание, установленные на нем крышку и оправки для катодов, механизм перемещения и поворота онравок и маску, рамка имеет уплотнения, размещенные между .оправками и установленные вместе с ними на одной оси с возможностью поворота и продольного перемещения и образующие с крышкой и основанием маску.

Введение уплотнений между оправками для катодов и посадка их на одной оси с ними с возможностью поворота и продольного перемещения исключает зазоры между катодами в рабочем положении, что обеспечивает надежную защиту боковых поверхностей катодов от напыпения и исключает необходимость их ручной очистки, т. е, повышает производительность труда. Отсутствие зазоров между катодами позволяет производить покрытие катодов с двух сторон одновременно, так как струи пульверизаторов не оказывают влияния друг на друга, что также повышает производительность труда. Операция очистки оксидного покрытия с поверхностей уплотнений, расположенных на одной плоскости, не является трудоемкой, что также приводит к повышению производительности труда. Кроме того, введение уплотнений, размещенных между оправками для катодов и посаженных на о одной оси с ники с возможностью поворота и продольного перемещения повышает качество покрытия, так как отсутствие зазоров между катодами в рабочем положении исключает влияние струй пульверизаторов друг на друга и позволяет наносить на катоды равномерное покрытие. Повысить качество покрытия позволяет и свободная установка на оси оправок с катодами и уплотнений с возможностью их продольного перемещения, так как после окончания процесса покрытия при продольном перемещении оправок с покрытыми катодами и уплотнений происходит разрыв оксидного слоя между ними усилием, направленным параллельно слою покрытия и при выгрузке катодов из устройства не происходит нарушения слоя покрытия катодов.

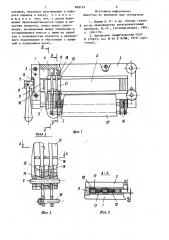

На фиг. изображено предлагаемое устройство, общий вид; на фиг. 2— узел на фиг. t; на фиг. 3 " разрез

А-А на фиг. 2; на фиг. 4 — разрез Б-Б на фиг. на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 — узел tI на фиг. 4.

Цель изобретения — повышение производительности труда и качества покрытия, клонений по шагу согласуемых деталей приводят и дополнительные движущиеся детали, обеспечивающие поворот справок для катодов на !80 . При покрытии о катодов на известном устройстве при 5 наличии даже малых зазоров между маской и катодами неизбежно попадание частиц оксида на боковь1е поверхности катодов, так как давление струи пульверизатора 4-6 атм, а давление струи 10 воздуха до ) атм. Операция очистки боковых поверхностей катодов после выгрузки вручную лезвием снижает производительность труда. Кроме того, известная рамка ни позволяет производить 15 покрытие катодов одновременно с двух сторон. После нанесения покрытия на одну сторону катодов поворот оправок с катодами на !80 для покрытия другой стороны требует много вспомогательных операций: снятие крышки, перемещение оправок с катодами в положение загрузки, поворот оправок на !80О, аеремеще— ние справок в рабочее положение, установка крышки, что занимает много времени, т. е. снижает производительность труда, Недостатком рамки являетсл и трудоемкая операция очистки оксидного покрытия со стенок, имеющих фаски, множества узких окон маски, а

30 также ее цилиндрической поверхности после каждых четырех циклов покрытия, что также приводит к снижению производительности труда. Для надежной защиты боковых поверхностей катодов давление струн воздуха должно превышать дав-З5 ление струи пульверизатора, но в этом случае взаимодействие встречных струй приведет к неравномерности покрытия, что снижает его качество. Для нанесения покрытия на катоды рамки приводят ся ва вращение и струя пульверизатора покрывает оксидным,слоем вск наружную поверхность маски и катоды в ее окнах.

Зазоры между стенками катодов и стенками окон маски вследствие различной 45 их величины в некоторых местах не превышают толщины покрытия, и слой нанесенного покрытия будет сплошным. При перемещении катода из рабочего положения, в положение загрузки происходит 50 разрушение этого слбя (срезание.усилием, направленным перпендикулярно толщине слоя), приводящее к сколам покры тия„ что также снижает его качество.

860167

Формула изобретения

Рамка для покрытия катодов содержит основание 1 с фиксирующими штифтами 2 и крышкой 3, в котором разм".щен механизм (не .обозначен) перемещения н поворота оправок и закреплены пластина

4 и ось 5. Крышка 3 имее"." окно Ь, соответствующее по высоте размерам наносимого покрытия ° Механизм перемещения и поворота оправок может быть выполнен в виде эксцентрика 7, установленного 10 на оси 8, и толкателя 9 с упором 10.

Один конец толкателя 9 размещен в пазу }1 основания } а другой — на оси

5, Уплотнения }не обозначены) размещены между оправками для катодов 12 и посажены вместе с ними на ось 5 воз-. можностью поворота и продольного переС мещения. Оправка состоит из спицы 13 и

Btóëêè } 4 (фиг. 2), закрепленных B гнезде 1 5. Гнезда } 5 связаны общей осью 16. Концы спиц 13 входят под крь}ш. ку 3. Уплотнение может быть выполнено в виде эластичной трубки 17 (фиг. 2 и

3), .посаженной на спицу 18, которая закреплена в гнезде 19, установленном на втулке 14. Концы спиц 18 входят в паз 20 (фиг. 4) пластины 4. Основание

1 и крышка 3 имеют уплотняющие кромки

21-24, которыми они примыкают к лицевой поверхности уплотнений и обра".уют" с последними маску. Уплотняющие кромки 21-24 выполнены в виде ножей с толщиной кромки 0,2-0,3 мм. В собранном виде зазор 25 (фиг. 6 )между уплотняющими кромками 21-24 и уплотнениями

35 а также этими кромками и катодами }2 составляет 0,01-0,015 мм, что достаточно для экранировки покрывае}ых лицевых поверхностей .катодов (допустимое подпыление лицевых поверхностей не

40 более 0,5 мм) и перемещения онравок с катодами и уплотнений в продольном направлении. Так как толщина уплотнений превышает толщину катодов, для получения указанного зазора 25 между уплотнениями и уплотняющими кромками

21-24 на лицевых поверхностях эластичных трубок 17 в местах прилегания к ,ним уплотняющих кромок сделаны прорези 26. Длина эластичной трубки 17 равна длине катода 12 и полностью эк- }} ранирует его боковые поверхности, так как попадание частиц покрытия на них недопустимо по всей длине. Для защиты вращающихся частей рамки от покрытия служит кожух 27 (фиг. 5). Основание, как и крышка, имеет окно 28.

Устройство работает следующим образом.

При снятом кожухе 27 и крышке 3 ось 16 с оправками для катодов 12 поворачивают в положение загрузки на (90-100 )и устанавливают катоды 12 .на спицы 13. По окончании загрузки ось

}6 с оправками для катодов }2 переМещают в рабочее положение, при этом катоды 12 размещаются между уплотнениями на основании 1. Устанавливают крышку 3 на фиксирующие штифты 2, закрепляют ее любым известным способом, и эксцентриком 7 перемещают толкатель

9 в правое положение, при этом катоды

}2 плотно прилегают к уплотнениям, затем устанавливают кожух 27, Далее производят покрытие катодов иэ пульверизаторов одновременно с двух сторон. Снимают кожух 27, крышку 3, эксцентриком 7 освобождают катоды 12 и эа упор 10 перемещают толкатель 9 в левое крайнее положение. Выводят катоды 12 нз соприкосновения с уплотнениями, поворачивают ось 16 с оправками для катодов 12 в положение выгрузки и выгружают одновременно все катоды со спиц 13. Затем цикл повторяется.

Использование предлагаемого изоб,оетения позволяет повысить надежность экранировки непокрываемых поверхностей катодов и вести покрытие катодов одновременно с двух сторон, что повышает производительность труда.

Установка оправок с катодами и уплотнений на ось с возможностью поворота и продольного перемещения позволяет не нарушать слой покрытия при их выгрузке кэ рамки и тем самым повышает качество покрытия. Сокращается и время очистки рамки от покрытия за счет того, что все запыленные поверхности лежат в одной плоскости, что повышает производительность труда. Предлагаемая конструкция позволяет механизировать операцию разгрузки и укладки в кассеты покрытых катодов, т. е. повысить производительность труда на последующих операциях. Кроме того, упрощается конструкция рамки по сравнению с известной, в которой предъявляется большая точность к изготовлению окон маски ц радиальных пазов для гнезд катодов.

Рамка для нанесения покрытий на катоды, содержащая основание, установленные на нем крышку и оправки для

860167

Фиг. Г катодов, механизм перемещения и поворота оправок и маску, о т л и ч а— ю щ а я с я тем, что, с целью повышения производительности труда и качества покрытия, рамка имеет уплотнения, размещенные между оправками и установленные вместе с ними на одной оси с возможностью поворота и продольного перемещения и образующие с крышкой и основанием маску.

Источники информации, принятые во внимание при экспертизе

Иориш А. E. и др. Основы техноS логии производства электровакуумиых приборов. И.-Л., Госэнергоиздат, 1961, с. 169-170.

2, Авторское свидетельство СССР

9 370675, кл. Н 01 Х 9(06, 1970 (прототип), 830167

УЗем Х

00f

17 И юг. Ю

Составитель А. Сенчихин

Редактор Л. Филь Техред ц,реевес КорректорЛ. Иван

Заказ 7562/32

Тираж 784 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий !

l3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4