Способ очистки колб электронно-лучевых трубок

Иллюстрации

Показать всеРеферат

ОП ИСАЙКЕ

ИЗОВРЕТВЙ ИЯ

К АВТОРСКОМУ СВИДИТЕЯЬСТВУ

Союз Советсиии

Социалистическик рвс ублмк пп86О16ф (61) Дополнительное к авт. санд-ву

122) Заявлено 13.12,79 (2l) 285l998/18-25 с присоединением заявки М— (23) Приоритет (5l)NL. Кл.

H 0I Х 9/38

Гесудареткииый комитет

СССР ао делам изобретений и открытий

Опубликовано 30.08.81- Бюллетень № 32

Дата опубликования описания 30.08,81 (53) УДК 62l .385 (088.8) (72) Авторы изобретения

А. И, Казаков, Г. В, Кахановский, В. Л.

И. N. Немцов и Л. И. Волчкевич (7l) Заявитель (54) СПОСОБ ОЧИСГКИ КОЛБ ЭЛЕКТРОННОЛУЧЕВЫК

ТРУБОК

Изобретение относится к технологическим процессам производства электровакуумных приборов (ЭВП), в частности к процессам очистки внутренних поверхностей и покрытий электроннолучевых трубок (ЭЛТ) от инородных тел.

Известен способ очистки колб ЭЛТ от инородных тел, включающий промывку внутренних поверхностей колб чистой деионизованной водой. В данном спосо10 бе вода как рабочий орган подается через штангу, вставленную внутрь колбы трубки, где разбрыэгивается и, таким образом омывает внутренние стен" ки (1 ).

Недостатками этого способа являются малая эффективность очистки, необ» ходимость приготовления чистой деионизованной воды и невозможность его использования при обработке колб ЭЛТ с ранее нанесенными внутренними покрытиями.

Известен способ очистки колб электроннолучевых трубок, имеющих экранный узел и горловину, включающий промывку колб газом с его эжекцией на выходе иэ колбы. В известном способе газ в колбу подают через штангу, вставленную внутрь трубки, причем струи газа направляют по нормали к внутренним поверхностям (2 ).

Однако известный способ малоэффективен, что объясняется.динамикой газовых струй, схемой взаимодействия рабочего газа с частицами загрязнений.

На частицы действует ударная нагрузкасила, направленная по нормали к поверхности колбы, которая может прижать . частицу к колбе, нарушить ее контакт с поверхностью, но не способна обеспечить движение частицы в определейном направлении.. Загрязнения перераспределяются в объеме колбы. При обработке по известному способу не выполняется принцип противотока, т. е. частицы загрязнений, оторвавшись с одного участка поверхности, могут попать на другой, ранее очищенный. Если обраба860168 тывать по известному способу ЭЛТ с нанесенными экранными покрытиями и собранными экраномасочными узлами, то это приводит к забиванию отверстий маски, повреждению экранного покрытия, что снижает выход годных изделий.

Цель изобретения — улучшение качества очистки и увеличение выхода годных колб электроннолучевых трубок.

Поставленная цель достигается тем, что в способе очистки колб электроннолучевых трубок, имеющих экранный узел и горловину, включающем промывку колб газом с его эжекцией на выходе из

15 колбы, газовый поток направляют по спирали по внутренней поверхности колбы от экранного узла к горловине.

При этом газ подают под давлением

2-3 ° 1О Па в течение 15-25 с, 20

Причем газ подают импульсно с частотой 20-40 импульсов в минуту.

Применение спирального потока газа, направленного от экранного узла колбы к ее горловине с его эжекцией на вы- 25 ходе, приводит к процессу очистки, основанному на принципиально новой схеме распределения газовых потоков внутри колбы и взаимодействия рабочего газа с частицами загрязнений. В предлагаемом способе газовый поток направляется от оси колбы к ее стенкам. Он обладает высокой скоростью и большой кинетической энергией. Высокоэнергетический поток газа воздействует на час35 тицы загрязнений, лежащие на внутренней поверхности колбы. Сила воздействия имеет как нормальную составляющую, вызванную центробежной силой потока, так и тангенциальную стабильную по

40 своему направлению и способную вынести загрязнения к горловине колбы и через тубус с эжектором наружу. Таким образом, к любому участку обрабатываемой поверхности подходит чистый поток

4$ рабочего газа, который срывает частицы и уносит по спирали из объема колбы, Распределение скоростей газовых потоков и давлений внутри колбы таково, что экранный узел огражден от попадания на него инородных частиц и во обще от непосредственного воздействия газового потока. Частицы загрязнений с него отсасываются, затем попадают в спиральный поток и выносятся из колбы.

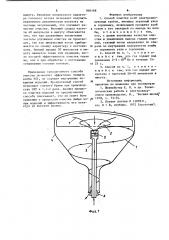

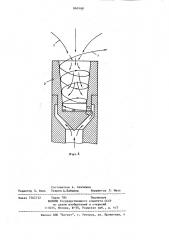

На фиг. 1 показана схема очистки колбы по предлагаемому способу; на фиг. 2 — устройство для закручивания газового потока.

В устройстве реализующем предлагаемый способ, газовый по ок 1 через штангу 2 и устройство 3 для его закручивания подается во внутренний объем колбы 4 ° При выходе из устройства спираль раскручивается, образуя область

5 низкого давления. Через эжектор 6 газ удаляется из колбы. У экраномасочного узла образуются потоки 7 газа, направленные к устройству 3.

Способ осуществляют следующим образом.

Поток 1 газа вводится в устройство 3 по касательной к его стенкам, в результате чего образуется устойчивый поток, выходящий по спирали вверх. Выходя из устройства 3 поток газа сохраняет спиральный характер и имеет высокую кинетическую энергию, в то же время центробежная сила прижимает газ к стенкам, образуя вращающийся слой.

Наличие повышенного давления внутри колбы за счет подачи в нее газа и эжектора 6 на выходе приводит к тому, что спиральный поток 1 стекает по стенкам колбы 4 к горловине с определенной скоростью. Б устройстве 3 внутри спирального газового потока образуется область 5 пониженного давления.

Так как торец устройства направлен к экраномасочному узлу, то в область 5 пониженного давления и в центральную часть устройства 3 затягиваются потоки 7 газа вместе с частицами загрязнений„ находящимися на экране или маске. Здесь они подхватываются спираль! ным потоком 1 и затем выносятся из колбы. Таким образом, предлагаемое изобретение позволяет проводить эффективную очистку всех поверхностей колбы электроннолучевой трубки, исключая. вероятность попадания частиц загрязнений на экраномасочный узел.

Очистку колб по предлагаемому способу целесообразно вести при подаче газа под давлением 2-3 ° 10 Па в те-. чение 15-25 с, причем нижни . пределы давления и времени обработки не зависят от типа или размера обрабатываемого изделия и применимы для любого типоразмера колб. Верхние же пределы режимов являются границей, после которой не происходит дальнейшего увеличения эффекта очистки при необоснованном увеличении расхода рабочего газа и времени обработки. Причем наибольшая эффективность очистки достигается, если поток I газа направлять импульсно с частотой 20-40 импульсов в

860168 минуту. Введение импульсного характера газового потока позволяет получить переменную динамическую нагрузку на частицы загрязнений, что улучшает качество очистки. Верхний предел частоты 40 импульсов в минуту объясняется тем, что при дальнейшем увеличении частоты улучшения очистки не происходит, так как импульсный поток приближается по своему характеру к постоянному. Нижний предел 20 импульсов в минуту является также той границей, после которой эффективность очистки такая же, как и при обработке с постоянным спиральным газовым потоком.

Применение предлагаемого способа очистки позволяет эффективно очищать колбы ЭЛТ, не нарушая внутренние покрытия иэделий. Предлагаемый способ позволяет снизить браки при производстве ЭЛТ в 1,5-2 раза. Анализ процесса очистки изделий по предлагаемому способу показывает, что он может быть применим к процессам очистки любых полых изделий и эффективность его остается на высоком уровне.

Формула изобретения

1. Способ очистки колб электроннолучевых трубок, имеющих экранный узел и горловину, включающий промывку колб газом с его эжекцией на выходе из колбы, отличающийся тем, что, с целью улучшения качества очистки и увеличения выхода годных изделий, газовый поток направляют по спи10 рали по внутренней поверхности колбы от экранного узла к горловине.

2. Способ по п. 1, о т л и ч аю шийся тем, что газ подают под давлением 2-3 1О Па в течение 1515 25 с.

3. Способ по и. 1, о т л и ч аю шийся тем, что газ подают импульсно с частотой 20-40 импульсов в минуту.

20 Источники информации, принятые во внимание при экспертизе

l. И1ехмейстер Е, И, и др. Технологические работы в электровакуумном производстве. М °, "Высшая школа" р 1978, с. 73-74.

2, Патент Англии 9 1289931, кл. Н 1 О ° опублик. 1972 (прототип).

860168

Заказ 7562/32

Тираж 784 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель А. Сенчихин

Редактор Л. Филь Техред А.Бабинец Корректор Л. Иван