Способ получения металлических порошков и установка для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (n)860683 (61) Дополнительный к патенту (22) Заявлено 0 305.76 (21) 2353704/22-02 (23) Приоритет — (32) 28. 06. 75 (31) Р 25 28 999. 0 {33) ФРГ

Опубликовано 30.08.81Бюллетень М 32

Дата опубликования описания 3008,81 (51)М К 3

В 22 F 9/08

В 05 8 7/16

Государственный комитет

СССР по делам изобретеиий и открытий (53) УДК 621. 762.

224 (088 8) Иностранцы

Херберт Штефан, Ханс Айхерт н Йозеф Хаймер ь (ФРГ) (72) Авторы изобретен и я

Иностранная фирма

"Лейбольд Хероз ГМбХ унд.Ко.,КГ" (ФРГ) (71) Заявитель (54 ) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к порошковой металлургии, в частности, к способам получения металлических порошков центробежным распылением расплавленного металла и установкам для осуществления центробежного распыления.

Известен способ получения металлических порошков, включающий плавление металла электронным лучом и центробежное распыление расплава путем вращения распланляемого металла.

Изнестна также установка для реализации данного способа, включающая вакуумную камеру, электронную пушку, устройство для закрепления распыляе- 15 мого металла и привод его вращения (1) .

Однако данные способ и установка для получения металлических порошкон не позволяют получать частицы задан- 20 ного размера, в связи с чем их практическая применимость является ограниченной.

Наиболее близкими к предлагаемому по технической сущности и достигаемому эффекту являются способ получения металлических порошков и установка для осуществления этого способа.

Известный способ включает электроннолучевое плавление исходного л0 стержневого металла в вакууме, подачу расплава на поверхность вращающегося диска и центробежное распыление расплава, а установка для осуществления способа — вакуумную камеру, устройство для закрепления исходного стержневого металла, электроннолучевые пушки, диск для центробежного распыления расплава и емкость для сбора порошка, при этом диск устанонлен в центре вакуумной камеры и выполнен в виде конического стакана,а камера снабжена вакуумными затворами.

Недостатки известного техническо" го решения — отсутствие возможности получения сферических частиц заданного размера в связи с высокой вязкостью расплава, находящегося на поверхности диска, и ограниченности радиального размера цилиндрической вакуумной камеры.

Цель изобретения — изготовление сферических частиц заданного размера.

Для достижения поставленной цели расплавленный металл на поверхности диска дополнительно нагренают сканирующим электронным лучом, диаметр которого меньше диаметра диска, при этом сканирование луча осуществляют

860683 и радиальном направлении по отношению к оси диска.

Кроме того, в установке для осугцествления спс "оба вакуумная камера выполнена расширяюгцеися в направлении перпендикуляр ном оси диска и снабжена насадкой, в которой установлено устройство для закрепления исходного металла, одна из электроннолучевых пушек снабжена устройством для сканирования луча, диск установлен эксцентрично оси камеры и выпол— нен с центральной выемкой.

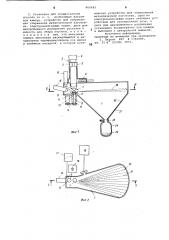

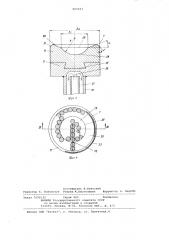

На фиг. 1 показана установка для получения металлических порошков, продольный разрез; на фиг. 2 — тс же, поперечный разрез; на фиг. 3 — диск для центробежного распыления, продольный разрез, на фиг. 4 — то же,вид сверху.

Установка состоит из вакуумной камеры 1, выполненнои расширяющейся в горизонтальном направлении, устройства 2, выполненного в виде электрод— ной штанги с патрубком 3 и снабженного приводом 4, насадки 5,. Установгенной над камерой и cíàá>Kåíuoé вакуумным затвором 6, диска 7, состоящего из сменной верхней части 8, выполненной из материала, аналогичного распыляемому, и нижней части — стола закрепленного на валу 10, связанном с приводом 11 и снабженном вакуумным уплотнением 12, подшипником 13 и соединительной головкой 14 для подачи охлаждающей воды.

Внутри камеры 1 установлены электроннолучевые пушки 15 и 16, одна из которых (15) предназначена для плавления металла, а другая (16) снабжена устройством 17 для сканирования луча и предназначена для дополнительного нагрева расплавленного металла на по— верхности диска 7. При этом сканирование луча происходит вдоль радиуса диска (от центра диска вниз — в плоскости фиг.2). Пушки 15 и .6 связаны с источником 18 высокого »anp>»â€” жения. Камера 1 соединена с вакуумным насосом 19. Траектории 20 расходятся по мере удаления от диска с небольшим углом раскрытия. Углу рас— крытия потока частиц соответствует форма поперечного сечения внутренней полости вакуумной камеры. Нижняя часть камеры 1 выполнена в виде конической или пирамидальной вставки 21, стенки которой являются направляющими для металлического порошка 22.

Вставка 21 заканчивается вакуумным затвором 23, к которому подсоединена емкость 24 для сбора порошка.

Верхняя часть 8 диска соединена со столом 9 при помощи соединения 25 типа ласточкин хвост. Стол выполнен с каналом 26 для хладагента (в частности иоды), соединенным с валом 10 и снабженным концентрической трубой

27. На верхней части диска выполнена центральная полусферическая выемка

28, к окружной кромке 29 которой подходит переходная зона 30, выполненная в виде расходягцегося усеченного конуса и заканчивающаяся фаской 31 по окружности диг:ка 7. При этом радиус кривизны выемки составляет 0,61,0 диаметра основания конуса iñooòветственно, R и 0i на фиг. 3).

Кроме того, на фиг. 4 обозначены амплитуда 32 сканирования з.т гектрон— ного луча и траектория 33 перемещения отдельных частиц по поверхности диcêà.

Осуществление предлагаемого способа в процессе работы устаHOBKH происходит следующим образом.

Образующиеся при плавлении переднего торца металла капли расплава поступают на вращающийся диск 7, по поверхности которого в радиальном направлении сканирует электронный луч. !!ри этом происходит дополнительный нагрев расплавленного металла и его центробежное распыление, скорость вращения диска составляет 36001500 об/мин, скорость вращения исходнои заготовки от 5 до 20 об/мин,частота сканирования электронного луча составляет 30-100 Гц, диаметр электронного луча выб: -."т в пределах между 0,1 и 0,01 диа осетра диска.

По одному из вариантов предлагаемое устройство может быть выполнено с нагреваемой электронным лучом проме>куточной емкостью, снабженной сливным желобом. При этом емкость установлена непосредственно под расплав— ляемым торцом стержневого металла, а сливной желоб — над диском. Такой вариант выполнения устройства позволяет удлинить время пребывания. металла в расплавленном состоянии и повысить степень его очистки от примесей.

Использование предла.гаемых способа и устройства,цля его осуществления г:озволяет повысить качество металли— ческих порошков за счет повышения их чистоты и однороцности фракционного состава.

Формула изобретения

1. Способ получения металлических порошков, включающий электроннолучевое плавление металлическои заготовки в вакууме, подачу расплава на поверхность вращающегося диска и центробежное распыление расплава, о т л и ч а ю шийся тем, что, с целью изготовления сферических частиц заданного размера, расплавленный металл на поверхности диска дополнительно нагревают сканирующим электронным лучом, диаметр которого меньше диаметра диска, при этом сканиронание луча осуществляют в радиальном направлении по отношению к оси диска.

860683 гп

Ри 2

2. Установка для осуществления способа по и. 1, включающая вакуумную камеру, устройство для закрепления стержневой металлической заготовки, электроннолучевые пушки, диск для центробежного распыления расплава и емкость для сбора порошка, о т л и ч а ю щ а я с я тем, что вакуумная камера выполнена расширяющейся в направлении перпендикулярном оси диска и снабжена насадкой, в которой установлено устройство для закрепления металлической заготовки, одна из ,электроннолучевых пушек снабжена устройством для сканирования луча, а диск для центробежного распыления установлен эксцентрично оси камеры и выполнен с центральной выемкой.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 1783089, 10 кл. 31 Ь 23/08, 1971.

860б83 (Оуг 3

Составитель И.Киянский

Редактор И. Ковальчук Техред Ж.Кастелевич Корректор А. Ференд

Заказ 7590/32 Тираж 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород„ ул. Проектная,4