Способ приготовления сухого корма из пищевых отходов

Иллюстрации

Показать всеРеферат

() 860744

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.07.79 (21) 2846470/30-15 с присоединением заявки ¹â€” (23) Приоритет— (43) Опубликовано 07.09.81. Бюллетень № 33 (45) Дата опубликования описания 07.09.81 (51) М. К..

А 23 К 1/10

Госудорствениый комитет

СССР по лелем изобретений и открытий (53) УДК 636.087 (088.8) "«м» в и.т @фу

ЭА1 уе тюк бщ Урт (72) Авторы изобретения

П. В. Кайдаш и Э. А. Кошевой I) Украинский проектно-технологический инсти ут

«Укрсельхозтехпроект» (71) Заявитель (54) СПОСОБ ПРИГОТОВЛЕНИЯ

СУХОГО КОРМА ИЗ ПИЩЕВЫХ ОТХОДОВ

Изобретение относится к сельскому хозяйству и может использоваться в кормоприготовительных цехах и заводах, строящихся вблизи городов, для приготовления кормов из пищевых отходов, преи муществевно индивидуального и общественного питания, что даст возможность получить допол нительный корм, а также будет способствовать оанита р ной очистке городов и промышленных центров.

Известен способ приготовления сухого корма из пищевых отходов 11), включающий измельчание отходов, отделение мехаиичесиих примесей, обезвоживание до влажности 80%, смешивание отходов с концкормами в пропорции 1: 10 для получения смеси влажностью 76,5%, сушку в барабанной сушилке, гранулирование механическим способом. Но этот способ требует многочисленного оборудования, складские сооружения для концеормов, большого расхода энергии.

Кроме того, как показали олыты

ВНННМжа, прои получении корма известным способом;в барабанной сушилке наблюдается спекание комков массы, что в конечном счете значительно понижает производительность и качество получаемого продукта.

Известен способ получения гранулироваюного корма из пищевых отходов, включа2 ющий измельчение, отделение механчтческих примесей (2), смешивание пищевых отходов влажностью 80 — 87% с компонентами, например с комбикор:мом и травяной мукой, в

5 соотношении, %..

Пищевые отходы 30 — 70

Комбикорм 50 — 70

Травяная мужа 5 — 10 и сушку кормосмеси влажностью 40 — 60% в

10 барабанной сушилке при температуре от

100 до 900чС с од повременным гранулированием за счет перекатывания частиц корма по стенкам барабана.

Однако этот способ малопроотзводителеи

15 по сырью, так как для получения сыпучести панижетеие влажности пищевых отходов от

80 — 87 до 40 — 60%, подаваемых во вращающуюся бара(банную сушилку, производится за счет добавки к пищевым отходам комби2р корма и травяной муки. Это значит, чтобы получить существующим способом 1000 кг/ч гра,нулирюванного теор ма влажностью

15,88% в барабанной сушилке, натвример типа СЗСБ-4, необходимо добавить 800 кг комбикорма и других добавок в 840 кг пищевых отходов влажностью 85% в течение

1 ч.

Таким образом, в готовом продукге пищевые отходы составят около 200 кг или зп 20%, а ксимбикорм и другие добавки — 80%, 860744

3 что значительно удорожает себестоимость продукта. Пр и этосом пищевые отходы и особенно комбикорм и другие добавки при высоких температурах от 100 до 90 С значителыно теряют питателыность, так как экспозиция сушки кормосмеси в сушильном барабане составляет 18 мин. Существующий способ не обеспечивает в пределах нормы очистку пищевых отходов от несъе1добных примесей.

Цель, изобретения — повышение производителыности и улучшение качества получ а ем о го продукта.

Поставленная цель достигается тем, что по известному способу приготовление сухоro гранулированного корма из пищевых отходов, включающему измельчен ие до .размеров не более 5 мм, отделение механических примесей, смешивание с комбикормом и другими добавками, сушку с одновременным пранулированием в барабанной сушилке за счет перекатывания,корма по стенкам барабана и охлаждение, пищевые отходы после отделения механических примесей последовательно проваривают при температуре 100 С для получения однородной массы, уменьшения вязкости и интенсификации процесса сушки, удаляют остатки примесей, измельчают до размеров не более 0,1 мм и производят предварительную сушку распилением в течение

15 — 30 с газообразным теплоносителем с температурой 600 †12 С. Полученный продукт гранулируют с досушиванием до необходимой влажности в кипящем (псевдоожижен ном) слое с температурой 100—

500 С.

Готовый продукт обладает высокой однородностью и повьгшен ной прочностью гранул. Величина гранул регулируется, Г ранулы могут быть получены размером от 0,5 до

5 мм.

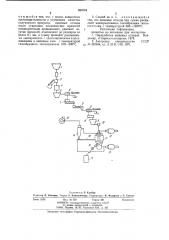

На чертеже изображена технологическая лггния, поясняющая предлагаемый способ.

Линия содержит приемную емкость 1, погрузчик ковшовый 2, который соединен с мапнипной колонкой 3, установленной над дробилкой 4. Промежуточные емкости 5 последа вателыно соединены через сепаратор

6 пищевых отходов, бункер со шнеком-дозатором 7, варильник 8 непрерывного действия, измельчитель 9.

Промежуточная емкость 5 через подающий расходомер 10 соединена с раепылительно-кипящей сушилкой-гранулятором

РКСГ 11, куда подаются топочные газы с топок 12 и 13, оснащенных вентиляторами высокого давления (на чертеже не показаны).

Аппарат РКСГ 11 через циклон 14 соеди нен с дымососом 15, а также через шлюзовой затвор 16 с охладительной колонкой

17 и пневмотранспортом 18 с циклоном 14, который связан с топкой 13.

4

Пищевые отходы из приемной емкости 1 ковшовым погрузчиком 2 через магнитную колонку 3 подают |в дробилку 4, где массу освобождают от ферромагнитных примесей, дробят до размеров не более 5 мм и направляют в промежуточную емкость 5.

Д|робленую массу отделяют от примесей (тряпки, стекло, дерево, кости, резиновые пробки и т. д.) в сепараторе 6 пищевых отходов и шнеком-доватором 7 подают в варилыник 8 непрерывного действия, где она проваривается при температуре 100 С.

Удаление остamoe примесей производят в сепараторе 6 пищевых отходов меньшей перфорации.

Затем массу, измельчают до размеров не более 0,1 мм в измельчителе 9 и направляют в промежуточную емкость 5, откуда расходомером 10 подают на распылитель специальной конструкции, находящийся в верхней части распылительно-кипящей сушилкипранулятора 11.

Из топки 12 газы температурой 600—

1200 С с большой скоростью поступают в сушилку-гранулятор, где они дисперсируют поступающую массу и взаимодействуют с распыленными частицами материала. Из топки 13 газы температурой 100 †1 С поступают в зону кипящего слоя.

Сгра нулировакный и высушенный продукт выводят из сушилки-гранулятора 11 и через шлюзовый затвор 16 направляют в охладительную колонку 17. Отработанные газы, пройдя сухую очистку в циклоне 14, дымосооом 15 выбрасывают в атмосферу или применяют для подогрева сырья.

Пыль. продукта из циклона 14 возвращают в кипящий слой сушилки-гранулятора

РКСГ 11 пневмотранспортером 18.

Использование предлагаемого способа приготовления сухого гранулированного корма из пищевых отходов обеспечивает по сравнению с существующими способами следующие преимущества: значительное повышение производительности и улучшение качества получаемого продукта; получение экономии концкормов, комбикормов и других добавок, так как нет необходимости добавлять их в пищевые отходы, как напол нитель, для получения сьгпучести перед сушкой; сокращение количества обслуживающего персонала и расхода энергии ча единицу получаемого продукта; возможность осуществления полной автоматизации технологического процесса.

Формула изобретения

1. Способ приготовления сухого корма из пищевых отходов, включающий измельчение, отделение механических примесей, сушку, гранулирование и охлаждение, о тля860744

Составитель P. Камбар

Редактор Л. Ушакова Техред А. Камышникова Корректоры: Н. Федорова н Л. Слепая

Заказ 6339

Изд. № 539 Тираж 581

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Загорская типография Упрполиграфиздата Мособлисполкома

5 ч а ющи йся тем, что, с целью повышения производительности и улучшения качества получаемого продукта, пищевые отходы после отделения механических примесей дредварительно проваривают, удаляют остатки примесей, измельчают до размеров не более 0,1 мм, а сушку проводят распылением одновременно с гранулированиемидосушиванием в кипящем слое с температурой газообразного теплоносителя 100 †5 С.

2, Способ по п. 1, отличающийся тем, что пищевые отходы при сушке распыляют непосредственно газообразным теплоносителем с температурой 600 — 1200 С.

Источники информации, принятые во внимание при экспертизе

1. Переработка пищевых отходов. Владимир, «Гипросельхозпром», 1979.

2. Авторское свидетельство СССР

1р N0 442222440044, кл. А 23 К 1/10, 1971.