Устройство для тепломассообмена и очистки газа

Иллюстрации

Показать всеРеферат

(и)860796

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Со(оз Соввтскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 26.12.79 (21) 2858181/23-26 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.09.81. Бюллетень № 33 (51) М. Кл.з

В 01D 3/26

В 01D 45/00

1оеударстоенный комитет ссср (53) УДК 66.015.23 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.09.81 (72) Авторы изобретения

В. И. Андреев, В. П. Приходько и А. И.(Важненко с

f (71) Заявитель (54) УСТРОЙСТВО ДЛЯ TEIIJIOMACCOOBMEHA И ОЧИСТКИ

ГАЗА

Изобретение относится к области тепломассообмена очистки газов от жидких и твердых аэрозолей и может быть использовано на предприятиях химической, металлургической и других отраслях промыш- 5 ленности.

Известен контактный элемент вихревой массообменной колонны, который состоит из цилиндрического патрубка, имеющего внизу перфорацию. Внутри патрубка уста- (О новлен завихритель, а над ним сепаратор.

На внешней стенке между завихрителем и сепаратором установлена одна или несколько перегородок (1).

Газожидкостная смесь поступает в па- ы трубок в нижней части через перфорацию, закручивается и перемещается в сепаратор, где происходит отделение жидкой пленки от газовой фазы. Жидкость при этом переливается на переливную тарелку, а газ про- 20 ходит прямо. Известна вихревая массообменная колонна, состоящая из патрубка с перфорацией, завихрителя и каплеуловителя, в которой для уменьшения каплеуноса по оси контактного элемента имеется газопровод (2).

Газовый поток поступает в нижнюю часть патрубка и эжектирует через отверстие жидкость, которая затем сепарирует и улавливается каплеуловителем. Уловленная 30 жидкая фаза переливается на тарелку. Тонко дисперсные капли после завихрителя отсасываются газопроводом у зоны сепарации.

Известен также массообменный аппарат для взаимодействия газа с жидкостью, содержащий контактные элементы в виде цилиндрических патрубков с отстойниками и проходящими внутри патрубков переливными трубками, имеющими завихрители потока (3). Газожидкостной поток после закрутки перемещается по патрубку, где в зоне отбойника происходит сепарирование жидкой фазы, которая по переливкой трубке снова попадает в зону завихрителя и смешивается с газом. Газовый поток выходит в общий объем массообменного аппарата.

Недостатками известных устройств является возможность прохождения части газового потока из сепарационной зоны вместе с переливающейся жидкостью в направлении, обратном общему газовому потоку.

Это приводит к удару газовых струй о поверхность отсепарированной жидкости, ее диспергации и вторичному брызгоуносу, что значительно снижает эффективность работы устройства и может привести к захлебыванию и уносу жидкой фазы из устройства.

Наиболее близким к предлагаемому устройству является контактный элемент массообменного аппарата, состоящий из цилиндрического патрубка, в нижней части которого установлен статический завихритель, а в верхней — сепарационный колпачок. Колпачок выполнен с расположенными по окружности вертикальными щелями и снабжен отбойниками — перегородками, установленными радиально между ним и патрубком (4).

Газовый поток закручивается завихрителем и перемещается по цилиндрическому патрубку. Закрученный поток проходит в сепарационную зону, где жидкая фаза сепаратора переливается на тарелку. Часть газового потока через щели с отбойниками проходит в общий объем массообменного аппарата под некоторым углом к поверхности отсепарированной жидкости, Недостатком известного контактного устройства массообменного аппарата является срыв газовыми струями, выходящими через прорези, брызг жидкости, стекающей по сеперационному колпачку и диспергация жидкой фазы на тарелке с последующим уносом ее, т. е. вторичному брызгоуносу.

Целью изобретения является повышение эффективности за счет уменьшения вторичного брызгоуноса и диспергации отсепарированной жидкости и повышение степени очистки газа.

Поставленная цель достигается тем, что тарелка снабжена установленным над ней перфорированным днищем и нижняя кромка сепаратора расположена на расстоянии от перфорированного днища, равном /и— /zz диаметра патрубка. Устройство снабжено установленным на перфорированном днище усеченным конусом, при этом верхняя кромка конуса расположена выше нижней кромки сепаратора и диаметр верхнего сечения усеченного конуса составляет

1,1 — 1,2 диаметра сепаратора.

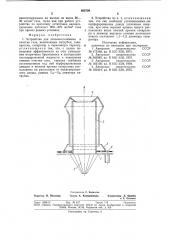

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит переливную тарелку 1, завихритель 2, патрубок 3 для транспортирования газожидкостной смеси и пленки жидкости в сепаратор 4, направляющий конус 5 для изменения направления движения газового потока движущегося в кольцевом зазоре между патрубком и сепаратором, перфорированное провальное днище б для исключения взаимодействия газового потока и сепаратора.

Устройство работает следующим образом.

Газожидкостной поток, проходя через завихритель 2, закручивается и поднимается по патрубку 3, увлекая за собой пленку из капель жидкости, отсепарированных из закрученного потока. В сепараторе 4 пленка жидкости вместе с частью газового потока изменяет направление и стекает вниз

860796 по кольцевому зазору между патрубком 3 и сепаратором 4. Жидкость под действием сил инерции проходит через провальное днище б на переливную тарелку 1, а газовый поток -в направляющем конусе 5 резко меняет направление и сливается с общим объемом очищенного газа.

При очистке газа от твердых аэрозолей в полость завихрителя подают орошающий раствор. Пылегазовый поток проходит че5

<о рез завихритель 2, закручивается и смачивается орошающей жидкостью. В закрученном потоке происходит мокрая очистка газа от твердых частиц. Завихритель работает как контактный элемент. Закрученный газожидкостной поток движется по патрубку 3 и далее как описано выше.

Использование предлагаемого изобретения позволит значительно снизить вторичный каплеунос, повысить скорость газового. потока и эффективность очистки газа. Использование изобретения в цехе получения аммофоса Сумского ПО «Химпром», где выбросы технологических газов составляют

500000 м /ч, дало экономический эффект

87,5 тыс, руб. в сравнении с прототипом.

Перфорированное днище, установленное над переливной тарелкой, исключает накопление отсепарированной жидкости в зоне движения газового потока, проходящего через кольцевой зазор между патрубком и и сепаратором, чем исключает вторичный каплеунос. Свободное сечение провального днища обеспечивает полноту провала всей отсепарированной жидкости без вторичного каплеуноса. Сепаратор выполнен в виде обечайки, нижняя кромка которой не доходит до провального днища на /ы — /20 диа метра, чтобы обеспечить оптимальную пол4 ноту сепарации за счет инерции при низком гидравлическом сопротивлении.

На перфорированном днище устанавливается направляющий усеченный конус, опоясывающий нижнюю часть сепаратора

4 с диаметром верхнего сечения 1,1 — 1,2 диаметра сепаратора для изменения направления движения на обратное той части газового потока, которая проходит через кольцевой зазор между патрубком и сепараторомм.

Уменьшение верхнего диаметра направляющего усеченного конуса менее 1,1 диаметра сепаратора повышает гидравлическое сопротивление узла. Увеличение его ухудшает гидродинамику газового потока.

Использование направляющего усеченного конуса с диаметром верхнего сечения

1,1 — 1,2 диаметра сепаратора позволяет изменить направление газового потока при минимальном гидравлическом сопротивлении узла.

Такая конструкция устройства позволяет при скорости газового потока в патрубке до 45 м/с значительно уменьшить вторичM ный каплеунос и поддерживать остаточное

860796

Составитель С. Баранова

Техред А. Камышиикова

Корректоры: Л. Орлова и Е. Осипова

Редактор Н. Потапова

Заказ 1888/15 Изд. № 527 Тираж 712 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 каплесодержание на выходе не выше 20—

30 мг/нмз газа, тогда как при работе устройства по прототипу остаточное каплесодержание достигает 200 — 270 мг/нм газа при прочих равных условиях, Формула изобретения

1. Устройство для тепломассообмена и очистки газа, включающее патрубок, завихритель, сепаратор и переливную тарелку, отличающееся тем, что, с целью повышения эффективности за счет уменьшения вторичного брызгоуноса и диспергации отсепарированной жидкости и повышения степени очистки газа, тарелка снабжена установленным над ней перфорированным днищем и нижняя кромка сепаратора расположена на расстоянии от перфорированного днища, равном /го — /щ диаметра патрубка.

2. Устройство по п. 1, отличающееся тем, что оно снабжено установленным .на перфорированном днище усеченным конусом, при этом верхняя кромка конуса рас5 положена выше нижней кромки сепаратора и диаметр верхнего сечения усеченного конуса составляет 1,1 — 1,2 диаметра сепаратора.

Источники информации, 10 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 475160, кл. В 01Р 3/30, 1971.

2. Авторское свидетельство СССР № 563985, кл. В 01D 3/30, 1975.

15 3. Авторское свидетельство СССР № 182108, кл. В 01D 3/28, 1964.

4. Авторское свидетельство СССР № 592419, кл. В 01D 3/20, 1975.