Способ изготовления конвектора

Иллюстрации

Показать всеРеферат

ОЛИСАНИЕ 86092!

ИЗОБРЕТЕНИЯ

Севз Советских

Социалистических

Рвсиуолик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б!) Дополнительное к авт. свид-ву— (22) Заявлено 1811.77 (21) 2544902/25-06 с присоединением заявки— (23) Приоритет— (5!)М.Кл. В 21 0 53/08

Г28 F!/20

Гесударстеваимв комитет

СССР ле делам изеервтеиий и открытий (43) Опубликовано 07.09.81. Бюллетень № 33 (53) УДК 62.714 74 (088.8) (45) Дата опублтткования описания 25.09.8I (72) Автор изобретения

В. И. Рогонский (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕ1тИЯ КОНВЕКТОРА

Изобретение относится к теплотехнике и может быть использовано, в частности, для изготовления отопительных приборов, используемых в системах отопления жилых, общественных и производственных зданий.

Известен способ изготовления конвектора, заключающийся в том, что предварительно изогнутые в виде продольным петель ребра скрепляются продольными торцами с трубой с помощью промежуточного слоя расплавленного металла (1).

Недостатками известного способа являются значительные трудозатраты прп изготовлении конвектора, а также низкая надежность его работы.

Целью изобретения являются уменьшение трудозатрат и повышение надежности.

Поставленная цель достигается тем, что прп использовании дистанционирующпх проставок и кондуктора в виде подставки и крышки с аналогичными радиальными прорезями и центральными отверстиями трубу и ребра перед скреплением устанавливают соответственно в центральные отверстия и радиальные прорези подставки и крышки кондуктора, причем ребра устанавливают путем чередования с дистанционирующими проставками и с образованием кольцевого зазора относительно трубы, радиа льный размер которого относительно проставок превышает в 3 раза величину зазора относительно торцов ребер, затем в образовавшийся кольцевой зазор через центральное отверстие в крышке кондуктора заливают расплавленный металл, после затвердения которого проставки удаляют.

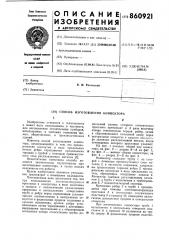

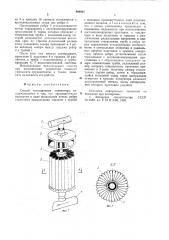

На фиг. 1 показан общий вид конвектора; на фиг, 2 — разрез А — А на фиг. 1;

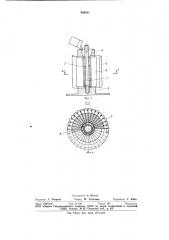

10 на фиг. 3 — момент сборки конвектора; на фиг. 4 — разрез Б — Б на фиг. 3.

Конвектор содержит трубу I, на которой с помощью промежуточного слоя металла 2, в частности алюминия, закрепле15 ны продольными торцами ребра 8, предварительно изогнутые в виде продольных петель, образующие воздушные каналы 4.

Конвектор снабжен регулирующим клапаном 5, а труба 1 подключена к трубопрово20 дам б, 7 водоотопительной системы.

Крепление ребер 8 к трубе I производится при помощи диета нционирующих проста вок 8 и кондуктора, содержащего подставку 9 и крышку 10, имеющими анало25 гичные радиальные прорези и центральные отверстия.

При изготовлении конвектора труба 1 вставляется в центральное отверстие подставки 9, а крышка I0 надевается на труЗ0 бу сверху. В радиальные прорези подставки 9 и крышки 10 сначала вставляются с противоположных стори два ребра 8.

Последующие ребра 8 устанавливаются путем чередования с дистанционирующими проставками 8, торцы которых образуют с поверхностью трубы 1 кольцевой зазор, который заполняется расплавленным металлом (фиг. 3). Причем радиальный размер этого кольцевого зазора превышает в 3 раза величину зазора между торцами ребер

8 и трубой 1.

После того как металл затвердевает, проставки 8, подставка 9 и крышка 10 удаляются, а труба 1 подключается к трубопроводам 6, 7 водоотопительной системы.

Использование предлагаемого способа при изготовлении конвектора позволит уменьшить трудозатраты, а также повысить надежность его работы.

Ф о р м у л,а и з о б р е т е н и.я

Способ изготовления конвектора, заключающийсяя в том, что предварительно изогнутые в виде продольных петель ребра скрепляют продольными торцами с трубой с помощью промежуточного слоя расплавленного металла, отличающийся тем, что, с целью уменьшения трудозатрат и повышения надежности при использовании

5 дистанционирующих проставок и кондуктора в виде подставки и крышки с аналогичными радиальными прорезями и центральными отверстиями, трубу и ребра перед скреплением устанавливают соответстlo венно в центральные отверстия и радиаль- ные прорези подставки и крышки кондуктора, причем ребра устанавливают путем чередования с дистанционирующими про:cTBBIKRMH и с образованием кольцевого за15 зора относительно трубы, радиальный размер которого относительно проставок превышает в 3 раза величину зазора относительно торцов ребер, затем в образовавшийся кольцевой зазор через центральное

20 отверстие в крышке кондуктора заливают расплавленный металл, после затвердева, . нвя которого проставки удаляют.

Источник информации, принятый во

25 внимание при экспертизе:

1. Авторское свидетельство СССР

М 4682, кл. F 24 Н 3/06, 1926.

860921

Фиг. 4

Составитель А. Шиков

Редактор Г. Петрова

Техред М. Гайдамак

Корректор С. Файн

Тип. Харьк. фил. пред. «Патент>

Заказ 1087/938 Изд. ¹ 520 Тираж 889 Подписное

НПО «Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5