Устройство для автоматической смены инструмента на металлорежущих станках

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()))86,0992

ИЗОБРЕТЕНИЯ

Союз Советскнх

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 24.10.79 (21) 2831228/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.09,81. Бюллетень № 33 (45) Дата опубликования описания 07.09.81 (51) М. Кл.

В 23 (;} 3/157

Государственный комитет (53) УДК 621.9-229.9 (088.8) по делам изобретений н открытий (72) Автор изобретения

В. Г. Щербань

Г

Горьковское станкостроительное производственное объедийение.

1 (71) Заявитель — 1 (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ

ИНСТРУМЕНТА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Изобретение относится к области станкостроения, а именно к устройствам для автоматической смены инструмента на металлорежущих станках, преимущественно с числовым программным управлением.

Наиболее близким техническим решением из известных является устройство для автоматической смены инструмента на металлорежущих станках, содержащее два захватных механизма, смонтированных в корпусе каретки, механизм перемещения каретки по направляющим траверсы от инструментального магазина к шпинделю станка, и механизм смены захватов с его приводом (1).

Недостатком известного устройства является то, что пространство, необходимое для работы в зоне шпинделя, из-за большого радиуса, на котором должны быть расположены захваты, велико, и смена происходит над рабочим столом.

Это сокращает рабочую зону станка и ограничивает габариты обрабатываемых деталей, что очень существенно для станков небольших типоразмеров.

Целью настоящего изобретения является расширение технологических возможностей устройства.

Для достижения указанной цели каретка снабжена закрепленной в ее корпусе вертикальной планкой с выступом, а каждый захватный механизм имеет пару горизонтальных планок с пазом, жестко соединенных между собой дополнительно введенными перемычками, и цапфу, связывающую захватный механизм с приводом. Механизм смены захватов выполнен в виде кулисы, имеющей вертикальные и горизонтальные направляющие, первые из них установлены

10 с возможностью взаимодействия с вертикальной планкой с выступом, вторые — с парой горизонтальных планок с пазом.

Механизм перемещения каретки по на15 правляющим траверсы имеет рейку и валшестерню, связанную с ней, а механизм смены захватов снабжен рейкой, установленной на одной из горизонтальных планок захватного механизма, вал-шестерня

20 жестко сблокирована с кареткой и расположена с возможностью зацепления с рейкой на горизонтальной планке захватного механизма в крайнем нижнем положении кулисы.

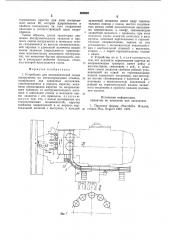

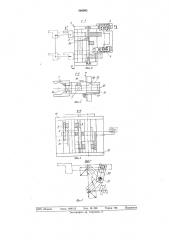

25 На фиг. 1 изображено устройство для автоматической смены инструмента, вид сверху; на фиг. 2 — разрез по А — А на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 2; на фиг. 4 — разрез по  — В на з0 фиг. 2; на фиг. 5 — вид Г на фиг. 3, 860992

Устройство состоит из двух захватов 1 и 2, смонтированных в каретке 3, имеющей механизм перемещения по направляющим качения 4 по траверсе 5. Механизм смены захвата 1 и захвата 2 выполнен в виде кулисы 6, имеющей направляющие 7 и 8, расположенные во взаимно перпендикулярных плоскостях. Направляющие 7 охватывают вертикальную планку 9 с выступом 10, прикрепленную жестко торцами к верхней

11 и нижней 12 крышкам каретки 3. Эти крышки являются ограничителями перемещения кулисы 6 по высоте, которое определяется минимально необходимым выдвижением инструментальной оправки из шпинделя станка при смене. В направляющие 8 заходят горизонтальные планки 13 и 14, связанные между собой по концам перемычками 15 и 16 и несущие захват 1. На планке 14 выполнена рейка 17. На планке

13 выполнен паз 18, который при выдвижении планок 13 и 14 до упора перемычки 15 в кулису 6, займет положение против выступа 10, причем последний в этом случае может свободно заходить в паз 18. Кроме того, на планке 13 установлена цапфа 19, которая заходит в прорезь вилки 20, сидящей на кривошипном валу 21, соединенном с гидроприводом (на чертеже не показан).

Положение оси кривошипного вала 21 выбрано так, что в момент контакта перемычки 15 с кулисой 6 на цапфу 19 действует сила, компонента которой направлена в сторону необходимого последующего движения кулисы (на фиг. 5 таким движением является движение захвата из верхнего положения в нижнее). Механизм смены захвата 1 в отличии от механизма смены захвата 2 является еще и частью механизма смещения каретки на шаг, равный расстоянию между осями захватов 1 и 2. В него входят рейка 22, смонтированная в направляющих каретки 3 и связанная через тягу

23 с моторной кареткой 24, вал-шестерня

25, находящаяся постоянно в зацеплении с рейкой 22, блокировочная рейка 26, жестко прикрепленная к кулисе 6, и рейка 17, выполненная на горизонтальной планке 14.

Длина зубьев вала-шестерни 25 и их расположение по высоте таково, что в крайнем верхнем положении кулисы вал-шестерня находится в зацеплении с блокировочной рейкой 26, выполненной на кулисе, и не сцеплена с рейкой 17, а в крайнем нижнем положении — наоборот.

Устройство работает следующим образом.

По команде от программного устройства включается двигатель моторной каретки 24.

Моторная каретка через тягу 23 передает усилие на рейку 22, а она — на вал-шестерню 25. Так как вращению вал-шестерни

25 препятствует расположенная на кулисе

6 и находящаяся в зацеплении с валомшестерней 25 блокировочная рейка 26 (при

25 зо

4 этом кулиса находится в крайнем верхнем положении), каретка 3 приходит в движение. В процессе своего движения по траверсе она проходит ее криволинейный участок и останавливается с помощью конечного выключателя (на чертежах не показан), когда захват 1 оказывается против шпинделя станка. При этом происходит стопорение вала моторной каретки 24 во избежание ее возможного смещения. Далее по команде от упомянутого конечного выключателя включается в работу гидропривод вращения вилки 20, которая, вращаясь против часовой стрелки, воздействует на цапфу 19. Так как кулиса 6 двигаться не может (движению вверх препятствует крышка 11, а движению вниз — выступ 10, поскольку паз 18 смещен в сторону), то происходит лишь горизонтальное перемещение планок 13 и 14 с захватом 1, то есть движение на шпиндель, заканчивающееся захватом отработавшего инструмента. Это происходит тогда, когда перемычка 15 доходит до кулисы 6, ось паза 18 совмещается с осью выступа 10. Так как сама кулиса 6 от любого движения в горизонтальной плоскости удерживается планкой 9, то в момент контакта перемычки J5 с кулисой 6 перемещение планок 13 и 14 с захватом 1 полностью прекращается и становится возможным движение кулисы 6 относительно планки 9 сверху вниз, так как паз 18 совпал с выступом 10. Двияение заканчивается, когда инструментальная оправка будет полностью вынута из конуса шпинделя, а кулиса дойдет до нижней крышки 12 каретки 3. Длина выступа 10 такова, что именно в этот момент времени он полностью выходит из паза 18, обеспечивая тем самым захвату 1 с инструментом возможность движения назад от шпинделя. Как только оно начнется, паз 18 на планке 13 отойдет от выступа 10 на планке 9, и кулиса 6 вновь становится заблокированной от движения по вертикали. Происходит удаление инструментальной оправки от оси шпинделя станка в направлении к каретке 3. Кроме того, при движении кулисы вниз с выдвинутым вперед захватом 1 происходит сцепление шестерни

25 с блокировочной рейкой 26. Поэтому, когда планка 14 придет в движение в направлении от шпинделя, рейка 17 заставит шестерню 25 вращаться и катиться по рейке 22, увлекая за собой всю каретку 3 сзахватами 1 и 2. Происходит смена захватов, в конце которой против шпинделя оказывается захват 2. Механизм его перемещения, работая описанным выше образом, но в обратной последовательности, производит установ в шпиндель станка новой инструментальной оправки. С окончанием цикла смены вновь включается в работу моторная каретка 24 и отводит каретку 3 из рабочей зоны станка. Усилие разгона и

860992 торможения каретки при этом воспринимает вилка 20, которая удерживается в крайних положениях за счет сохранения давления в соответствующей цепи гидропривода.

Таким образом, длина траектории движения инструментальных захватов в процессе смены инструмента в шпинделе станка складывается из высоты инструментальной оправки и удвоенной величины выдвижения захватов (определяется принимаемым максимальным диаметром инструмента), что позволяет быстро производить смену и уменьшает рабочую площадь стола, над которой производится смена.

Формула изобретения

1. Устройство для автоматической смены инструмента на металлорежущих станках, содержащее два захватных механизма, смонтированных в корпусе каретки, механизм перемещения каретки по направляющим траверсы от инструментального магазина к шпинделю станка и механизм смены захватов с его приводом, о т л и ч а ющ ее ся тем, что, с целью расширения его технологических возможностей, каретка снабжена закрепленной в ее корпусе вертикальной планкой с выступом, а каждый захватный механизм имеет пару горизонтальных планок с пазом, жестко соединенных между собой дополнительно введенными перемычками, и цапфу, связывающую захватный механизм с приводом, при этом механизм смены захватов выполнен в виде кулисы, имеющей вертикальные и горизон тальные направляющие, первые из них установлены с возможностью взаимодейст1Р вия с вертикальной планкой с выступом, вторые — с парой горизонтальных планок с пазом.

2. Устройство по п. 1, отличающееся тем, что механизм перемещения каретки по

15 направляющим траверсы имеет рейку и вал-шестерню, связанную с ней, а механизм смены захватов снабжен рейкой, установленной на одной из горизонтальных планок захватного механизма, вал-шестер2р ня жестко сблокирована с кареткой и расположена с возможностью зацепления с рейкой на горизонтальной планке захватного механизма в крайнем нижнем положении кулисы.

Источники информации, принятые во внимание при экспертизе

1. Проспект фирмы «Mandelli» Италия, зр станок Мод. Regent 1000, 1976.