Устройство для гофрирования пластмассовых труб

Иллюстрации

Показать всеРеферат

щ86I076

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Йоюз Советскик

Социалистическит

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 27.12.79 (21) 2860232/23-05 с присоединением заявки № (51) М, К .

В 29С 17/07

В 29D 23/04 (53) УДК 678.057 (088.8) (43) Опубликовано 07.09.81. Бюллетень № 33 по делам изобретений и открытий (45) Дата опубликования описания 07.09.81 (72) Авторы изобретения

Л. Я. Масенко и Г. И. Шапиро (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ

ПЛАСТМАССОВЫХ ТРУБ

Государственный комитет (23) Приоритет

Изобретение относится к переработке пластмасс экструзией, а именно к изготовлению гофрированных труб, шлангов и других подобных изделий.

Известно устройство для изготовления гофрированных пластмассовых труб, состоящее из двух бесконечных цепей, несущих каретки с полуформами (1).

Недостатком устройства является трудность синхронизации взаимного положения полуформ, расположенных на разных цепях, при изготовлении устройства.

К предлагаемому устройству наиболее близко устройство для гофрирования пластмассовых труб из экструдируемой заготовки, содержащее бесконечную цепь с каретками, на которых установлены с возможностью относительного перемещения пары полуформ и копиры для относительного перемещения полуформ (2).

Недостатком этого устройства является сравнительно большой износ направляющих и опорных частей полуформ, совершающих возвратно-поступательное движение.

Это объясняется тем, что направляющие нагружаются заклинивающим моментом, возникающим из-за того, что усилие приложено по оси полуформы, а направляющая расположена под ней. В известном устройстве можно исключить заклинивающий момент, прикладывая усилия запирания-открывания по оси направляющей, но тогда не будет обеспечено качественное прил еганне оформляющих поверх5 ностей, что еще более нежелательно. Износ направляющих и опорных частей полуформ усугубляется тем, что полуформы смещаются в направляющих при движении цепи под действием массовых и инерционных

lO сил, увеличивая заклинивание.

Кроме того, к недостаткам такого устройства относятся значительная металлоемкость из-за большого веса направляющих, повышенная мощность привода, необходи1s мая для преодоления усилий, возникающих в направляющих, и некоторое усложнение изготовления из-за высоких требований к точности направляющих.

Целью изобретения является повышение долговечности устройства за счет снижения износа деталей, обеспечивающих относительное перемещение полуформ.

Цель достигается тем, что в устройстве, содержащем бесконечную цепь с каретками, на которых установлены с возможностью относительного перемещения пары полуформ и копиры для относительного перемещения полуформ, согласно изобретению каждая полуформа шарнирно закреп30 лена на каретке и выполнена с пазом на

801076 внутренней поверхности,,расположенным ниже оформляющей полости, а копиры выполнены в виде полуколец, установленных на участках поворота цепи между рядами полуформ, причем концы полуколец заострены в направлении движения цепи.

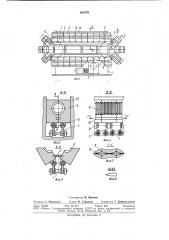

На фиг. 1 дана принципиальная схема устройства; на фиг. 2 — разрез по А — Л на фиг. 1 (полуформы в сомкнутом состоянии); на фиг. 3 — разрез по Б — Б на фиг. 1 (полуформы в разомкнутом состоянии); на фиг. 4 —,разрез по  — В на фиг 2 (вид на полуформу со стороны оформляющей полости); на фиг. 5 — разрез по 1 — Г на фиг. 4 (показана возможная конфигурация паза захода на копиры); на фиг. 6 — вид Д на фиг. 1 — (заостренный конец копира).

Устройство содержит бесконечную цепь

1, звездочки 2 и 3, установленные на станине 4, привод 5, соединенный цепной передачей 6 со звездочкой 3. На цепи 1 закреплены каретки 7, на которых с помощью шарнира 8 закреплены полуформы 9. На внутренней поверхности полуформ выполнен паз 10, расположенный ниже формующей полости полуформы. На станине между рядами полуформ 9 на участках поворота цепи 1 укреплены копиры в виде полуколец 11 и 12; концы полуколец в направлении движения цепи 1 заострены. На станине 4 закреплены направляющие 13, с помощью которых осуществляется закрытие полуформ 9. Система охлаждения полуформ на фигурах не показана.

Устройство работает следующим образом.

Цепь 1 приводится во вращение от привода 5 через цепную передачу 6. При движении цепи 1 в направлении, указанном стрелкой, полуформы 9 (фиг. 1, 2) смыкаются с помощью направляющих 13, поворачиваясь вокруг шарниров 8, и в сомкнутом состоянии проходят верхний (рабочий участок цепи 1. На этом участке с помощью воздуха, подаваемого в трубную заготовку (на фигурах не показана), происходит формование гофр или других подобных элементов изделия. При выходе с рабоче5

50 го участка цепи 1 полуформы 9 пазом 10 находят на заостренный конец копира (фиг, 1 и 6) и, поворачиваясь вокруг шарниров 8,,раскрываются (фиг. 3).

Далее в зависимости от требований к устройству полуформы 9 проходят нижний (холостой) участок цепи 1 в раскрытом или закрытом состоянии. В первом случае необходимо продлить полукольцо 11 на весь нижний (холостой) участок цепи 1 (на фигурах не показан), а во втором случае можно применить направляющие, аналогичные направляющим 13.

Затем независимо от условий прохождения нижнего (холостого) участка цепи 1 полуформы 9 в,раскрытом состоянии проходят полукольцо 12 и снова в начале рабочего участка закрываются направляющими 13. После этого цикл повторяется.

Выполнение устройства согласно изобретению повышает его долговечность и снижает металлоемкость устройства.

Формула изобретения

Устройство для гофрирования пластмассовых труб из экструдируемой заготовки, содержащее бесконечную цепь с каретками, на которых установлены с возможностью относительного перемещения пары полуформ и копиры для относительного перемещения полуформ, о т л и ч а ю щ е е с я тем, что, с целью повышения долговечности устройства за счет снижения износа деталей, обеспечивающих относительное перемещение полуформ, каждая полуформа шарнирно закреплена на каретке и выполнена с пазом на внутренней поверхности, расположенным ниже оформляющей полости, а копиры выполнены в виде полуколец, установленных на участках поворота цепи между рядами полуформ, причем концы полуколец заострены в направлении движения цепи.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР Х 646881, кл. В 29С

17/07, 1974.

2. Патент ФРГ Мю 1504802, кл, В 29D

23/18, опублик. 1973 (прототип).

861076

Фиг.

В-В

@и г.4

Г-Г

Фиг.5

ВидД

Фиг.Я

Редактор 3. Бородкина

Заказ 1818/5 Изд. № 513 Тираж 694 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Юаг.l б-Б

Составитель И. Фролова

Техред М. Гайдамак Корректор T. Добровольская