Способ автоматического регулирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Оовз Советских

Социалистических

Республик

> 86I087 (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.12.79 (21) 2859937/23-05 (51) М.Кл.э В 29 F 1/ОО

G 05 D27/00 с присоединением заявки— (23) Приоритет—

Государственный комитет

СССР по делам иэобретений и открытий (43) Опубликовано 07.09.81. Бюллетень \Ъ 33 (53) УДК 66.0! 2-52 (088.8) (45) Дата опубликования описания 30.09.81 (72) Авторы изобр етен ия

А. И. Кричевер, Э. Jl. Калинчев, И. С. Кричевер Е. И. Марам и T. П. Николаенко

)

Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения

4 (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

СТАДИИ ЗАПОЛНЕНИЯ РАСПЛАВОМ ПОЛОСТИ

ФОРМЫ ПРИ ЛИТЬЕ ПОД ДАВЛЕНИЕМ

ПРЩИЗИОННЪ|Х ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

1 2

Изобретение относится к автоматизации процессов переработки пластмасс и может быть использовано в процессах литья под давлением.

Известен апособ автоматического регулирования скорости впрыска, заключающийся в контроле давления в гидроцилиндре впрыска и величины зазора между полуформами, образовавшегося в процессе впрыска 11). Если величина этого зазора в момент достижения установленного давления в гидроцилиндре впрыска превышает заданное значение, то вырабатывается сигнал на уменьшение скорости впрыска в следующем цикле на предварительно заданную величину. Если величина зазора в момент достижения установленного в гидроцилиндре впрыска давления меньше заданного значения, то скорость впрыска в следующем цикле увеличивают на предварительно заданную величину.

Известный способ автоматического регулирования имеет ряд недостатков.

Во-первых, скорость впрыска в цикле не регулируется, что не позволяет заполнить форму сложной конфигурации при постоянной скорости перемещения фронта расплава в полости формы.

Во-вторых, использование величины зазора между полуформами для регулированпя скорости впрыска невозможно при литье прецизионных изделий, так как образование зазора .приводит к нарушению требуемых геометрических размеров изделий.

Наиболее близким к предлагаемому способу по технической сущности является способ автоматического регулирования стадии заполнения расплавом полости формы прп литье .под давлением прецизионных изделий из пластмасс, заключающийся в измерении степени заполнения расплавом полости формы и давления в гидроцилиндре впрыска, ступенчатом изменении скорости впрыска по пути, перемещения червяка (2).

Однако необходимость подбора требуемого режима методом проб и ошибок приводит к большим потерям материала при наладке машины и не обеспечивает стаб.;льного получения изделий с заданными

20 геометрическими размерами при непрогнозируемых возмущающих воздействиях.

Целью изобретения является повышение точности стабилизации размеров отливаемых изделий.

25 Цель достигается тем, что в способе автоматического регулирования стадии заполнения расплавом полости формы при литье год давлением прецизионных изделий из пластмасс, заключающемся в измерении

З0 степени заполнения расплавом полости фор861087

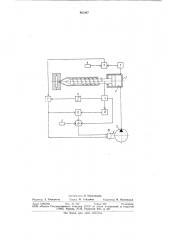

При этом сигнал на выходе блока 7, свидетельствующий о совпадении сигналов датчика 1 и задатчика 5, совпадает по времени с появлением сигнала «1»,на выходе ключа

8, который свидетельствует о полном заполнении расплавом полости формы. В этом случае с выхода блока 9 в блок.12 подается команда на запоминание реализованной скорости впрыска, величина которой поступает во время впрыска на вход блока 12 от блока 18. Эта величина, зафиксированная в блоке .12, поступает на вход блока 14, в котором происходит нахождение величин скоростей впрыска для каждой из ступеней, при этом изменяются скорости впрыска пропорционально сигналу от блока 12 с учетом геометрических параметров изделия, заданных задатчиком б.

При этом величина скорости впрыска на каждой из ступеней заполнения расплавом полости формы определяется в блоке 14 умножением величины сигнала на выходе блока 12 на соответствующие для каждой из ступеней коэффициенты пропорциональности. Коэффициенты пропорциональности для нахождения скорости на каждой из ступеней могут определяться из отношения произведения размерных параметров заполняемой на данной ступени части изделия к произведению соответствующих размерных ЗО параметров той части изделия, которая заполняется на последней ступени. При этом сомножители указанных произведений зависят от формы отливаемого изделия. Например, при литье разнотолщинного диска— это толщина и диаметр, при литье квадратного изделия с центральным впуском — это толщина и половина стороны квадрата.

Аналогично выбираются размерные параметры при литье изделий любых форм. 40

При впрыске в следующем цикле литья блок 14 вырабатывает команды регулятору

10 на изменение .производительности насоса

11 по ступеням впрыска, т. е. на реализацию найденных в блоке 14 скоростей впрыска 45 по пути перемещения червяка.

Таким образом, предлагаемый способ обеспечивает автоматическое определение и реализацию оптимального режима заполнения расплавом полости формы в функции 50 как геометрии отливаемого изделия, так и вязкости пластицированного расплава. Экспериментальная проверка подтвердила его работоспособность. Определение оптимального режима заполнения расплавом полос- 55 ти формы требует не более пяти последовательных циклов.

Использование предлагаемого способа может обеспечить стабилизацию диаметра отливаемых дисков с точностью = 0.08 .п.я по сравнению с точностью 0,3 ил по известному способу.

Формула изобретения

1. Способ автоматического регулирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс, заключающийся в измерении степени заполнения расплавом полости формы и давления в гпдроцилпндре впрыска, ступенчатом изменении скорости впрыска по пути перемещения червяка, о т л и ч а ю щ н и с я тем, что, с целью повышения точности стабилизации размеров отливаемых изделий, впрыск на каждой ступени производят со скоростью, величина которой пропорциональна оптимальной скорости впрыска на последней ступени.

2. Способ по п. 1, отличающийся тем, что величину оптимальной скорости впрыска на последней ступени определяют путем осуществления серий пробных циклов заполнения;расплавом полости формы для каждого изделия с постоянной скоростью впрыска, сравнивают момент поступления сигнала об окончании заполнения формы с моментом поступления сигнала о достижении в гидроцилиндре впрыска величины давления, максимально допустимого для перерабатываемого материала, и прп поступлении сигнала об окончании заполнения формы до момента поступления сигнала о достижении максимально допустимого давления увеличивают скорость впрыска для следующего пробного цикла, при обратной последовательности поступления указанных сигналов по времени уменьшают скорость впрыска для следующего пробного, цикла, а,при совпадении моментов поступления указанных сигналов вырабатывают сигнал, пропорциональный найденной в последнем цикле скорости впрыска, и прекращают серию пробных циклов.

Источники информации, принятые во внимание прп экспертизе:

1.,Патент США Ne 4131596, кл. 264-40.5, опубл. 1978.

2. Горнер М. И. Оптимизация н управление процессом литья под давлением полимерных материалов. М., ЦБНТИМедпром, 1976, с. 31 — 36 (прототип).

861087

Составитель Л. Александров

Тскред М. Гайдамак Корректор И. Осиновская

Редактор 3. Бородкина

Тип, Харьк. фил. пред. «Патент»

Заказ 1088/935 Изд. _#_o 522 Тираж 694 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5