Способ получения углеродных теплоизоляционных изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсимк

Социвпистнчесииа

Республик (((>861300 (61) Дополнительное к авт. свид-ву (22) За и влено 28.12.79 (21) 2882520/23 — 26 с присоединением заявки р(е (23) Приоритет (5!)М. Кл.

С 01 В 31/02

Геаударстваииый комитет

СССР пе дедам изобретеиий и открытий

Опубликовано 07.09.81. Бюллетень Ла 33

Дата опубликования описания 07 09 81 (53) 3 ДК 661.666..1 (088.8) (72) Авторы изобретения

И. М. Розенман, С. А. Сурков, Э. Э. Немировск и Л. В. Новак (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ

ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ

Изобретение относится к технологии получе ния углеродных материалов, в частности к способам получения углеродных теплоизоляционных изделий для высокотемпературных печей сопротивления.

В промышленности и в научных исследоваЮ ниях для проведения лабораторных экспериментов н технологических процессов широко используются высокотемпературные печи сопротивления. Плохая теплоизоляция таких. печей притО водит к необоснованным высоким затратам электроэнергии, большим градиентам температуры по объему печи и но ее отдельным эле. ментам, что вызывает снижение качества выпускаемой продукции нли проводимых эксперимен)5 тов, и снижению стойкости нагревателей из-за большой плотности тока.

Известен способ получения углеродных теплоизоляционных изделий, заключающийся в том, что вспененную фенолформальдегндную смолу подвергают карбонизатпти, причем в сос- тав смолы вводят каменноугольные пеки в количестве 40 — 50 вес.% в виде смеси средне — и высокотемпературных пеков с добавкой нитрильного каучука (1).

Недостатками этого способа являются низкая прочность получаемых теплоизоляционных изделий, сложность и трудоемкость процесса получения, высокая стоимость исходного сырья, а также его трудттодоступность.

Наиболее близким к предлагаемому являет- . ся способ получения углеродистых теплоизоляционных изделий, заключающийся в том, что заготовки на основе картона, бумаги, древесно— стружечные или древесно — волокнистые плиты подвергают сушке при 150 — 250 С пропитывают синтетической смолой, а затем карбонизуют при температуре не менее 800 С без приложения давления (2).

Недостатками способа являнтся сравнительно высокая теплопровадность полученных изделий, связанная с повьппением их плотности (0.620,81 г/см ) в результате пропитки смолой, недостаточно высокие прочность на изгиб (680 — 710 кгс/сма для древесно — волокнистых плит} и выход годных изделий 81-85%.

861300

Цель изобретения — снижение теплопровод- ности и повышение выхода годных изделий, Это достигается тем, что в способе, включающем карбонизацию заготовок из картона, бумаги, древесно — волокнистых или древесно— стружечных заготовок при аемпературе выше

800 С с последующим охлаждением, предварительно заготовки увлажняют до содержания влаги 4 — 15 вес.%, карбонизацию и охлаждение ведут под давлением 400 — 2000 Па.

1О

Исследования показали, что увлажнение до содержания влаги 4 — 15 вес.% облегчает образование и развитие пористой структуры (что в конечном итоге приводит к снижению теплопроводности материала изделий) за счет связывания продуктами диссоциации воды при повышенных температурах периферийных атомов и радикалов, что облегчает их выход в качестве летучих.

При содержании влаги ниже 4 вес.% пропит- 20 ка водой не сказывается на свойствах готового продукта, а при содержании влажности более

15% при длительном приложении нагрузки

400 Па и выше до загрузки в печь вода начинает выжиматься из пор и полостей в исходном 25 сырье, и добиться содержания воды, превышаю ° щего 12 — 15% (для различного исходного сырья) не удается.

Установлено, что приложение нагрузки ме- зО нее 400 Па не влияет на процесс карбонизации и охлаждения полученных изделий, а при нагрузках более 2000 Па происходит нежелательное спрессовывание, которое сильно повышает теплопроводность. Приложение нагрузки 400—

2000 Па до начала нагрева дает возможность добиться хорошего контакта древесно — стружечных (древесно — волокнистых) плит, картона или бумаги с поверхностью, к которой прикладывают давление, что исключает возможность прохождения выделяющихся в процессе карбонизации летучих по кратчайшему пути и поверхности иэделий с последующим просачиванием через щели между давящей поверхностью и поверхностью изделий, и заставляет их проходить, более

45 длинный путь до торца изделия, и, тем самым, увеличивать пористость отдельных элементов структуры (стружки, волокон и т. д.) и всего получаемого изделия в целом.

Приложение нагрузки при нагреве позволяет добиться более высокой степени карбонизации при той же температуре, что дает возможность избежать повышенного выделения летучих иэ полученного изделия, при работе в качества теплоиэоляциониого элемента в печах сопротивления (в особенности в вакуумных), а также уменьшить возможное изменение формы таких элементов по достижении температур, близких к температуре карбоииэации.

Приложение нагрузки в вышеуказанном диапазоне на этапе охлаждения позволяет избежать коробления полученных иэделий при остывании.

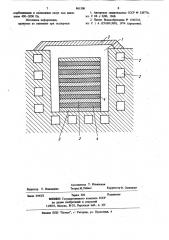

На чертеже показана схема загрузки заготовок в обжиговой печи.

Для карбонизации используют обжиговую печь с камерой 1, окруженную огневыми каналами 2 и закрываемую крышкой 3. Исходные сырьевые листовые изделия 4 размещены между плитами 5 .из жаростойкого материала (например графита), осуществляющими давление на заготовки, и установлены в камере 1.

Пример 1. В качестве сырья для получения углеродного тенлоизоляционного материала используют древесно — волокнистые плиты (ОРГАЛИТ) (бинг 16 кг/см; д, =

0,96 г/см; А = 0,07 ккал/м-ч C; F = "i,9%) .толщиной 5 мм, которые увлажняют (пропит- . кой в воде) до содержания влаги 4 — 5 вес.% и помещают между двумя плитами из графита марки ГМЗ толщиной 20 мм. Размеры древесно — волокнистых плит 300х300 мм, графитовых — 310x310 мм . Нагрузка на древесно— волокнистые плиты составляет 400 Па. Нагрев осуществляют в камере обжиговой печи со скоростью 10 C/÷ до 1300 С. Разрежение в камере 0,04 — 0,06 кг/см . После 10 ч выдержки при 1300 С проводят охлаждение со скоростью

100 С/ч под нагрузкой 400 Па. В результате получают углеродный теплоизоляционный материал с теплопроводностью 1X = 2,S — 2,6 ккал м.ч. (. " и пределом прочности на изгиб 0Ä = 750—

805 кгс/см . Плотность полученного материала (б,) составляет 0,82 — 0,86 г/см, что соответствует пористости E =61,4 — 63,1%. Выход одного 98%, Пример 2. В качестве сырья для получения углеродного теплоизоляционного материала используют древесно — стружечные плиты (Х= 0,05 ккал/м ч C; ну- = 50 кгс/см; бк= 0,35 г/см при f. = 57,8%) толщиной 15 мм и размерами 300х300 мм, которые помещают между семью гра4итовыми плитами таких же, как в первом примере, размеров. После увлажнения содержание воды 6 — 8 вес.%. Нагрев осуществляют в тех ге условиях, что и в первом примере. Нагрузки на верхнюю древесно — стружечную плиту и иа последующие составляют соответственно 400, 800, 1000, 1400, 1600, 2000 Па.

Полученный углеродный теплоизоляциоиный материал имеет теплопроводность 3. 1;2— ккси м-ч н предел прочности при изги

% фО „ г = 30 — 36 кгс/см . Плотность полученного материала д 0,48-0,52 г/см, что соответствует пористости Я 77,2 — 78,4%. Выход годного 96%.

5 861300

Пример 3. Древесно-стружечные пли.ты с такими же свойствами, как в примере 2, толщиной 12 мм и размерами 300х300 мм

2 помещают между пятью такими же графитовыми плитами, как в примере 1. После увлажнения 5 содержание воды составляет 12 — 15 вес.%, Нагрузки на верхнюю древесно — стружечную плиту и на последующие составляют соответственно

400, 800, 1000, 1400 Па. Нагрев осуществляют в камере обжиговой печи со скоростью 12 С/ч до 1250 С, Разрежение в камере 0,04—

0,06 кгс/см После б ч выдержки при

1250 С проводят охлаждение со скоростью

100 С/ч, Получен углеродный теплоизоляционный материал с теплопроводностью Р- 1,0—

l,l — ", ", пределом прочности при изгибе

Gtt>t- = 17;0 — 19,5 кгс/см . Плотность получен2 ного материала 0,42 — 0,45 r/ñì3, что соответствует пористости 79,8 — 81,1%. Выход годного "

95,4%. га, б

2,6 и "йй" вместо 2,9 — 31, ""„ "" ) и более высоким выходом годного (98% вместо 85%).

Изделия, полученные иэ древесно — стружечных плит предлагаемым способом по сравнению с прототипом обладают значительно более к ксйл низкой теллолролодностью (1,2 — 1,4 ч . вместо 2,7-2,8 "„ ), при снижении прочности на изгиб (30 — 36 кгс/см вместо, 110—

130 кгс/ем ), и повышенным выходом годного (96% вместо 81%).

Сравнение. с прототипом для случая древесно — стружечных плит и изделий по примеру 3 показывает, что при более низкой прочности на изгиб (17,0 — 19,5 кгс/см вместо

110 — 130 кгс/см ) они обладают еше более низкой по сравнению с примером 2 теплопронодностью (1,0 — 1,1 вместо 2,7 — 2,8 ""с, ) и достаточно высоким выходом годного (95,4% вместо 81%).

Пример 4. Оберточную бумагУ толщиной 0,3 мм (dg= 0,98 г/см, . акал г5

"-0,08 м у, (, = 65,9%, (г,-и - определению для оберточной бумаги не подлежит) нарезают на заготовки размерами 300х300 мм, и увлажняют до соДержания влаги 9 — 10,5%. Размеры графитовых плит 310х310 мм . Нагрузка на бу30 мажные заготовки 1000-1500 Па. Нагрев осуществляют при тех же скоростях и выдержках, что и в первых примерах.

Полученный метериел имеет аледуююие

««ал анойстне: 2 = 1,6 — 1,8 и „, б„ьт= 25 кгс/см, д = 0,53 — 0,56 г/см, E = 75йб

78,0%. Выход годного 92%. . Пример 5.. Иэ картона (пресс — шнан) з толщиной 2 мм (d<= 1,1 r/ñì, =0,096 „д.чо, f = 51,8%, t- 25 кгс/см ) л нарезают заготовки размерами 300х300 мм . и используют те же графитовые плиты, что и в примере 5, а также те же режимы термообработки. Нагрузка составляет 500 — 800. Па. 45

Полученный материал имеет следующие свойства:

Х 11 12 ца Оцьг 80 — 88 кто/см, Ок 0,59 — 0,61 г/см, б = 73,3 — 74,1%. Выход годного 94,2%.

Как следует из приведенных примеров, гйри одинаковом сырье (например древесно-волоку. нистых плитах) . иэделия, изготовленные предлагаемым способом, обла,ают по сравйвнию

55 с прототипом более высокой прочностью иа изгиб (750 — 805 кгс/ем вместо 6&0-710 кгс/см ) более низкой теплопроводностью (2,5 — р.-„фПрименение изобретения позволяет: снизить теплопроводность получаемых углеродных теплоизоляционных изделий на 12% за счет исключения полного спрессовывания материала, за счет более интенсивного развития пористой структуры при проходе летучих во время карбонизации (оба этих фактора связаны с относительно малой величиной приложенной нагрузки, а также с повышением выделения летучих за счет полного удаления периферийных групп атомов, которое стимулируется присутствием воды ); повысить прочность материала готовых изделий на 7 — 10% за счет более сильного спекания под нагрузкой при карбонизации и эа счет усиления действия этого механизма в прису тствии воды, повысить выход готовой продукции на 15% за счет исключении разрушения сырья при нагружении, (плиты с нарушением формы изгибами, скрученные, и т. д. легче выправляются во влажном состоянии) при наличии увлажнения, а также эа счет исключения коробления при остыванин.

Формула изобретения

Способ получения углеродных теплоизоляционных изделий, включающий карбонизацию заготовок из картона, бумаги, древесно — волокнистых или древесно — стружечных при температуре выше 800 С с последующим охлаждением, отличающийся тем, что, с целью снижения теплопроводности, повышения выхода годных изделий, предварительно заготовки увлажняют до содержания влаги 4 — 15 вес.%, Составитель Т. Ильйнская

Техред М. Рейвес Корректор В Синицкая

Редактор Т. Колодцева

Тираж 505

ВИИИПИ Государственного комитета СССР по делам изобретений и открьпий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Заказ 6443/2

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

7 .карбаннзацню s охлаждение ведут под давлением 400-2000 Па.

Источники информации, принятые во внимание прн экспертизе ю

861300 8

1. Авторское свидетельство СССР и 329778 кл. С 08 J 3/ОО, 1968.

2. Патент Великобритании Р 1346735, кл. С 1 А (СО1В31 00), 1974 (прототип).