Способ автоматического регулирования процесса получения извести в призводстве кальцинированной соды

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИ:КОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<„,861308 (61) Дополнительное к авт. сеид-ву— (22) Заявлено 271279 Р1) 2860158/23-26 (51)м. Кл з с присоединением заявки ЙоС 01 D 7/00

С 04 В 1/02

Я 05 D 27/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 07.0981.бюллетень 149 3.3

Дата опубликования описания 070981 (53) УДК 66.012-52 (088. 8) К.М.Кухтенков, Н.А.Самородов, Б.A.Òîïåðôæ ù Е.П.Камашев, В.A.Åãîðîâ, Л.В.Балянов и М.A.ÃóáàéÜóëëèé

j (72) Авторы изобретения (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА

ПОЛУЧЕНИЯ ИЗВЕСТИ В ПРОИЗВОДСТВЕ

КАЛЬЦИНИРОВАННОИ СОДЫ

Известен также способ регулирова30 ния процесса получения извести в

Изобретение относится к способам автоматического регулирования процес, са получения извести из карбонатного сырья, преимущественно в шахтных печах, работающих на твердом топливег и может найти применение в химической промышленности, в частности в производстве кальцинированной соды аммиачным способом при получении извести и печного газа, содержащего углекислоту, используемых в технологическом процессе.

Известен способ автоматического регулирования процесса получения извести из карбонатного сырья в шахтных печах, согласно которому .расход загружаемой шихты в печь регулируют в зависимости от высоты слоя .шихты в печи, при этом поддерживают заданную высоту этого слоя," а отбор выгружаемой извести из печи регулируют в зависимости от температуры газа, отбираемого из слоя материала в зоне подогрева.

При этом поддерживают заданное значение расхода воздуха, подаваемого в печь, и заданное соотношение компонентов в шихте fl).

Указанный способ имеет следующие .недостатки: низкая надежность работы датчика температуры газа в слое шихты вследствие одновременного воздействия на него высоких температур и больших механических нагрузоку при регулировании не учитывается температура низа печи, что может привести к черезмерному возрастанию ее и к повреждению выгрузочного устройства раскаленной известью; невысокое качество регулирования процесса, обусловленное использованием для регулирования температуры только в одной зоне (подогрева) и в одной точке печи; т.е. характеристики процесса в локальной области, что иэ -за неравномерности распределения в ней потока-газов. слое кускового материала отрицательно влияет

20,на точность определения положения зоны обжига, и, следовательно, приводит к снижению степени обжига готовой извести и содержания СО в печном газе, а также перерасходу топлива; наличие потерь тепла с отходящими газами, вызванное колебаниями темпе ратуры этих газов при загрузке печи.

861308 производстве кальцинированной соды путем регулирования высоты слоя шихты в печи изменением подачи шихты в печь, регулирования отбора извести из печи в зависимости от температуры низа печи и стабилизации соотношения расходов топлива, воздуха и карбонатйого сырья (2).

Недостаток данного способа заключается в том, что он не обеспе чивает достаточной точности регулирования положения эоны обжига,что приводит к снижению качества извести и нестабильному составу печного газа.

Целью изобретения является повышение качества извести и стабилизация состава печного газа за счет повышения точности регулирования положения зоны обжига.

Поставленная цель достигается тем, что подачу шихты в печь корректируют в зависимости от температуры печного газа над слоем шихты в печи, а отбор извести из печи корректируют . при до-. стижении высоты слоя шихты заданного нижнего и верхнего предельнйх значений.

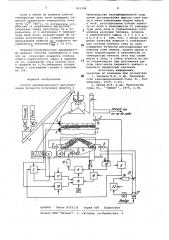

На чертеже представлена принципиальная схема реализации способа.

Шихта, подлежащая загрузке, поступает в шахтную печь 1 по скиповому подъемнику 2. Высоту слоя шихты в печи измеряют датчиками 3 и 4 уровня, которые связаны с логическим устройством 5 управления загрузкой, поддерживающим необходимый расход загружаемой шихты воздействием на привод 6 скипового подъемника. Логическое устройство 5 связано также с датчиком 7 температуры отходящих газов через регулятор 8.

Температуру низа печи измеряют датчиками 9 и усредняют усреднителем 10, воздействующим на регулятор

11 отбора готовой извести, который через исполнительный механизм 12 с помощью вариатора 13 управляет количеством оборотов выгрузного устройства 14, приводимого в действие двигателем 15. Задание регулятору 11 формируется с помощью логического устройства 16 управления выгрузкой, на которое через регуляторы 17 и 18 воздействуют датчиками 3 и 4 уровня, а через регулятор 19 — усреднитель

10 температуры, кроме того, устройство 16 связано с задатчиком 20.

Подачей воздуха в печь управляют с помощью контура стабилизации расхода, включающего диафрагму 21, датчик 22 расхода, регулятор 23, исполнительный механизм 24 и регулирующий орган 25.

Соотношение расходов топлива и карбонатного сырья устанавливают соответствующей настрой<ой взвешивающих устройств 26 и 27, а загрузка отдельного скипа производится автома-, тически при его опускании в крайнее нижнее положение.

В данной автоматической системе реализуется следующий алгоритм: при3 Нйн„

6„,» 6 при H„c НсН

О если н н если „7, 15 при Н Н

6 =о

20 1 н + фД „1 н

ИЭВ @В н н ,если ,если н / н где Н вЂ” текущее значение уровня

25 шихты в печи;

Н вЂ” минимальная заданная величи1 на уровня шихты в печи).

Н - максимальная заданная вели2. чина уровня шихты в печи; матч

6ш,6 — соответственно текущее и максимальное значения расхода шихты в печи; а„ э — текущее значение расхода выгружаемой извести из печи;

1 Н

46нЭ,Ы, — коРРектиРУюЩие возДействиЯ

35 на выгрузку из печи; о »%(18,6 ) — расход шихты в печи, 1+6 Заа функционально связанный с температурой отходящего печного газа;

40 Яэ=Ф(н1< нд) — расход выгружаемой из.вести из печи, функционально связанный с температурой низа печи;

* — соответственно текущее и

В Ь заданное значения темпера 5 туры отходящего газа (верха печи); соответственно текущее, заданное и максимально до50 пустимое значения усредненной температуры низа печи.

Порционная подача шихты в печь и изменение положения зоны обжига являются основными факторами, вызываю щими колебания температуры отходящего газа. Причем первый фактор определяет высокочастотную, а второй низкочастотную составляющую этих колебаний.

Расстояние между верхним и нижним

g0 заданными значениями уровня выбирается таким !приблизительно 0,8-1,0 м), что высокочастотная составляющая колебаний температуры отходящего газа не влияют на выгрузку из печи. Низ65 кочастотная составляющая колебаний.

86 1308 заданной температуры газа верха с помощью регулятора 8 и логического устройства 5 управления загрузкой о (увеличивают расход загружаемой шихты до 39 т/ч. В результате этого воздействия температура газа верха печи снижается и стабилизируется приблизительно при 85 С, что приводит к о снижению потери тепла с отходящимг газами и стабилизирует содержание

СО в печном газе 1,6Ъ, а СО2- 40,9% °

Одновременно с увеличением расхода .шихты в печь повышается ее уровень в печи со скоростью 0,15 м/ч. При повышении температуры, вызванном кратковременной случайной причиной, которая, 15 например, через 2 ч не будет оказывать влияния на температуру верха печи, расход шихты в печь снова снижается и стабилизируется приблизительно при 30 т, а уровень около 39,8 м.

30 Но повышение температуры верха печи вызвано стационарной причиной, в частности, смещением эоны обжига вверх;поэтому уровень шихты в печи возрастает и приблизительно через

25 3,3 ч достигает максимально. допустимого значения Н = 40,0 м. При этом логическим устройством 5 управления

-загрузкой, связанным с датчиком 3 уровня, прекращают загрузку печи

30 (б,ц — О) до момента падения уровня ниman же Н =40,0 м, а с помощью логическо го устройства 16 управления выгрузкой, также связанного с датчиком 3 уровня через регулятор 18 формируют сигнал задания регулятору 11, вследствие воздействия которого расход

:выгружаемой извести возрос до 6 Д

=19 т/ч. Это позволяет быстро снйзить уровень шихты ниже.Н<--40 0 м.

В результате одного или нескольких

40 циклов, аналогичных приведенному в примере, обеспечивается стабилизация температуры верха печии, предотвращаются значительные смещения зоны обжига, что, в свою очередь, 4 способствует стабилизации качества извести по степени обжига.

19

SS

65 этой температуры, характеризующая основную тенденцию в смещении поло жения зоны отжига и являющаяся -усредненным и наименее инерционным п казателем положения этой зоны, .при стабилизации температуры отходящих газов воздействием.на расход шихты вызывает устойчивое направленное из" мененйе уровня в печи. При достижении уровнем одного иэ заданных значений происходит соответствующее изменение выгрузки, что приводит к быстрому восстановлению заданного по ложения зоны обжига.

Пример . Заданный режим процесса получения извести в производстве соды характеризуется следующими параметрами:

Температура. газа верха печи (заданная) tbaA oC 85

Температура газа ,низа печи (задан- .

Предельная температура газа низа печи (заданная),+ "., oc, 85

Уровень шихты в печи,м: минимальное значение,H. 39 максимальное значе 1

Н р 40 текущее значение, Н 39,5

Расход шихты в печи, т/ч: минимальное значение, d 0 максимальное значениеЯ 51 текущее значение, „; 30

Расход выгружаемой извести, т/ч: минималЬное заданное эна пип чение, „ 6 10 максимальное

i mo.x заданное о„,>о

- значение текущее значение обеспечивающее равенство Ж 60 С, из8 15 5

Ф

Соотношение известняка и кокса в шихте 1г0,083

Расход воздуха в печь, HM /ч 17000

Давление верха печи, мм вод.ст. 5

Содержание СО в печном газе, Ъ 40,0, Содержание СО в печном газе, Ъ 1 6

При укаэанных выше текущих расходах b "- 30 т/ч и 6ц Э= 15,5 т/ч обеспечивается стабилизация уровня в печи.

В результате возмущений, поступив ших по какому-либо технологическому каналу, температура верха печи увеличивается до 120 С.Для поддержания

Аналогично в случае стабилизации температуры верха печи при ее стационарном понижении путем уменьшения расхода шихты, в результате которого уровень в печи снижается до предельного .допустимого значения H„= 39 0 м, логическим устройством 16 управления выгрузкой, связанным через регулятор

17 с датчиком 4 уровня, формируют сигнал задания регулятору 11, вследствие воздействия которого на исполнительный механизм 12 расход выгрукаемой извести снижается до 6®=

«10 т/ч, а логическим устройством 5 управления загрузкой, также связанным с датчиком 4 уровня, максимально увеличивают расход загружаемой шихты до4„, 51 т/ч до момента превышения

mam уровнем загрузки Н,(высоты 39,0 м.

861308

Формула изобретения

ВНИИПИ Заказ 8755/30 Тираж 508 Подписное

Филиал ППП "Патент", г. Ужгород, ул.Проектная, 4

Если в любом из режимов работы температура низа печи превышает заданную предельную температуру низа Н О Ф 0 печи t н =85 С, то логическое устроиство 16 управления выгруэкои, связанное через регулятор 19 и усреднитель 10 с датчиками 9 температуры низа печи, воздействием на задание регулятору 11 снижает расход выгружаемой извести до заданного минимальног значения Д™" = 10 т/ч.

Технико-экономические Преимущества данного способа заключаются в том, что он позволяет повысить степень обжига карбонатного сырья в среднем на 1%, содержание СО в печном газе в среднем на 0,5%, уменьшить потери тепла с отходящими газами в среднем на 15%.

Способ автоматического регулирования процесса получения извести в производстве кальцийированной соды путем регулирования высоты слоя шихты в печи изменением подачи шихты в печь, регулирования отбора извести из печи в зависимости от температуры низа печи и стабилизации соотношения расходов топлива, воздуха и карбонатного сырья, о т л и ч а— ю шийся тем, что, с целью повышения качества извести и стабилизации состава печного газа за счет повышения точности регулирования положения эоны обжига, подачу шихты в печь корректируют в зависимости от температуры печного газа над слоем шихты в печи, а отбор извести иэ печи корректируют при достижении высоты слоя шихты заданного нижнего и . верхнего предельных значений.

Источники информации, принятые во внимание при экспертизе

20 1. Зеликин М.Б. и др. Производство кальцинированной соды. М., Госхимиэдат, 1959, с.111.

2. Шокин И.Н. и др. Технология соды, M. Химия, 1975, с.38.