Способ обессоливания минерализованных вод

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСК©ИУ СВИ ВТИЛЬСТВУ, Союз Советскик

Социалистических

P ð óáëèê . о»863331 (61) Дополнительное к авт. свнд-ву (22) Заявлено 060379 (21) 2733067/23-26

РЦМ. Кл.з

С 02 F 1/22 с присоединением заявки Hо

Гэеударетвенный «оинтет

СССР

so яелви изобретений н от«рытнй (23) Приоритет

Опубликовано. 070981, Бюллетень "@ 33 (Щ НЖ 66.065.

° 5(088.8) Дата опубликования описания 070981

Я;"

Ю.П.Денисов и Л.Ф.Смир ов., !

Физико-химический институт AH Украйиекай CCP

1 (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОБЕССОЛИВАНИЯ ИИНЕРАЛИЗОВАННЫХ

ВОД

Изобретение касается обессоливания минерализованных вод, з том числе промышленных сточных вод, с получением пресной воды и поваренной соли и может быть использовано на предприятиях по добыче н переработке природного газа, а также в химической и металлургической промышленности.

Известен способ обессоливания ми10 нералнзованных вод кристаллизацией путем контакта соленой воды с хладагентом в емкости-кристаллизаторе с промывкой полученных кристаллов рециркулирующей пресной водой и плавлением их в плавителе паром хладагеита, подаваемым компрессором. Полученную воду отделяют от хладагента, возвращаемого в цикл для повторного использования (11 .

Недостатком известного способа яв- + ляется значительное потребление электроэнергии компрессорами основного и вспомогательного контура установки, а также трудоемкость процесса промыв- 25 ки кристаллов при повышении кондентрации. рассола, сбрасываемого иэ установки, до состояния насыщения.

Целью изобретения является новы.шение эффективности процесса обессоливания минералиэованных вод с получением пресной воды и Поваренной соли путем использования тепла газов,уходящих из газотурбинной установки.

Поставленная цель достигается тем, что в известном способе обессоливания минерализованных вод, включающем предварительное охлаждение соленой воды, образование кристаллогид" ратов из гидратообразующего агента и соленой воды в. кристаллиэаторе; отделение и промывку их от рассола в сепарационно-<промывочной, колонне и последующее плавление кристаллогидратов в плавителе за счет подвода тепла с получением пресной воды, предварительное охлаждение воды осуществляют под вакуумом, рассол.пос» ле сепарационно-промывочной колонны нагревают тазами, уходящими иэ гаэотурбинной установки, доупаривают н концентрируют, а полученные при этом пары используют для эжектирования паров воды на стадии предварительного охлащцения.

Осуществление в крист ллизационной установке. холодильного цикла с использованием располагаемой работы вторичного пара дистилляционной установки, в которой ведут доупарива861331 ние рассола, позволяет снизить общие затраты на обессоливание минерализованных вод.

В известных дистилляционных установках тепло вторичного пара используют для нагрева рециркулирующего раствора в конденсаторах-подогревателях, однако степень концентрирования раствора при этом ограничена изэа роста отложений на поверхностях нагрева.

Кристаллизационные опреснительные ® установки, в связи с отсутствием образования отложений, принципиально не имеют ограничения по степени кон. центрирования, однако характеризуются сложностью технологии разделения 1$ насыщенного рассола на пресную воду и соль.и требуют при этом значительного повышения удельйых затрат электроэнергии.

Взаимодействие двух циклов — теп- О лоисполвзующего в дистнлляционной установке н теплойасосного в кристаллогидратной по предлагаемому способу обеспечивает оптимальные условия для предварительного концентрирования исходного раствора в кристаллогидратной установке и последующего доупаривания полученного рассола в испарительных камерах установки адиабатного испарения, не требуя значительных затрат электроэнергии, а также упрощает технологию обессолнвания минералиэованных вод с получением пресной воды и поваренной соли.

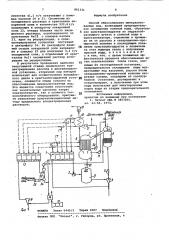

На чертеже представлена схема установки, в которой осуществляется 35 описываемый способ обессоливания минерализованных вод.

Она содержит многоступенчатую установку адиабатного испарения для .предварительного охлаждения раствора

1; насос для подачи раствора 2; кристаллиэатор 3; гидроциклон 4; насос для подачи сконцентрированной суспенэии 5; сепарационно-промывочную колонну ф; плавитель 7; теплообменник плавителя 8; отстойник 9; дроссельный вентиль 10; насос для подачи пресной воды 11; регулирующий вентиль 12; многоступенчатую установку адиабатного испарения для доупаривания рассола 13; контактный Е подогреватель 14; газотурбинную установку 15;кристаллизатор гипса 16; пароструйные компрессоры 17; конденсатрр 18; вакуум-насос 19; насосы для подачи дистиллята 20 и 21; сепа- $5 ратор поваренной соли 22; насос для .рециркуляции насыщенного раствора

23; центрифугу 24,и сушилку 25.

Установка работает следующим образом. 40 исходную воду смешивают с рециркулирующим раствором и направляют в многоступенчатую установку адиабатного испарения 1 для предварительного охлаждения и концентрирования в процессе частичного испарения воды из раствора. Охлажденный раствор направляют с помощью насоса 2 в кристаллизатор 3, где в контакте .в кипящим агентом образуются кристаллогидраты и осуществляется предварительное кон центрирование раствора. Теплота гидратообраэования частично поглощается при, испарении кипящего агента, а частично компенсируется в результате нагрева раствора, поступающего в кристаллиэатор. Кристаллогидратную суспенэию (смесь кристаллогидратов и рассола) направляют в гидроциклон 4 для концентрирования суспензии. Сконцентрированную суспензию с помощью насоса 5 направляют в сепарационно-промывочную колонну 6, а отделенный от кристаллогидратов раствор смешивают с исходной водой. В процессе движения сконцентрированной суспензии через сепарационно-промывочную колонну раствор просачивается через фильтрационную решетку, установленную на боковой поверхности в средней части сепаратора, а кристаллогидраты, отделенные от раствора, поднимаясь вверх от фильтрационной решетки, промываются от поверхностной рассольной пленки пресной промывочной водой, которая фильтруется че- рез гндратный слой как через пористый поршень. Промытые кристаллы скрепером сбрасываются в плавитель 7, в котором они при подводе в теплообменник 8 нагреваются, а затем плавятся, образуя жидкий агент и пресную воду, разделяющиеся в отстойнике 9. Жидкий агент иэ .нижней части отстойника после дросселировання в дроссельном вентиле 10 возвращают в крнсталлизатор.

Часть пресной воды насосом 11 подают в верхнюю часть сепарацнонно-промывочной колонны для промывки крнсталлогидратов, а другая часть через регулирующий вентиль 12 направляется потребителю.

Раствор, отделенный от кристаллогндратов в сепарационно-промывочной колонне, направляют в качестве исходного для смешивания с рециркулнрующим рассолом, сконцентрированным до состояния насыщения в многоступенчатой установке адиабатного испарения 13 и далее в контактный подогреватель 14 для нагрева газами, уходящими иэ гаэотурбннной установки

15. Нагретый раствор направляют-в кристалли. атор гипса 16 для отделения Са50 и далее в многоступенчатую установку адиабатного испарения

13 на дальнейшее концентрирование с последующей кристаллизацией поваренной соли. Вторичный пар, образующийся в ступенях испарения, направляют в качестве рабочего в пароструйные компрессоры 17 для поступенчатого зжектирования вторичного пара нз ступеней испарения адиабатной

861331 установки 1. Паровую смесь из пароструйных компрессоров направляют в теплообменник 8, где часть пара конденсируется при передаче тепла на плавление кристаллогидратов в плавителе 7. Оставшуюся часть пара направляют в конденсатор 18, охлаждаемый холодной водой, при этом, неконденсирующиеся газы удаляют из конденсатора с помощью вакуум-насоса 19. Образовавшийся дистиллят откачивают из теплообменника 8 и конденсатора

18 с помощью насосов 20 и 21. Суспенэию из насыщенного раствора и кристаллов поваренной соли направляют .в сепаратор поваренной соли 22 для концентрирования. Насыщенный раствор, отделенный от кристаллов NaCl, с помощью насоса 23 смешивают с раствором, отделенным от кристаллогидратов в сепарационно-промывочной колонне и направляют в контактный подогре- 20 ватель, а сконцентрированную суспензию направляют в центрифугу 24, откуда насыаейный раствор, отделенный от кристаллов ИаС!, возвращают на рециркуляцию. Влажный осадок пова- . р ренной соли, поступающий из центрифуги, осушают в сушилке 25.

В качестве примера использования предлагаемого способа концентрирования раствора рассмотрен следующий вариант.

Исходную воду в количестве 156,5 т/ч, с солесодержанием 2Ъ NaCl при 18 С . смешивают с рециркулирующим раствором в количестве 3133,5 т/ч и с солесодержанием 10,2% NaCl при 12 С и направляют в пятиступенчатую уста= новку адиабатного испарения 1 для предварительного охлаждения и концентрирования..В процессе испарения

13,7 т/ч пара раствор охлаждается 40 до ФС и в количестве 3276,3 т/ч с помощью насоса. 2 поступает в кристаллиэатор 3, где при контакте с поступающим в кристаллиэатор 39,4 т/ч метилхлорида образуются кристалло- 45 гидраты. Большая часть теплоты гидратообразования идет на нагрев раствора до 12 С, а меньшая часть расходуется на кипение метилхлорида. при этом в состав кристаллогидратов переходит 117,8 т/ч воды из раствора..

Кристаллогидратная суспензия в количестве 3315, 7 т/ч поступает в гидроциклон 4, откуда сконцентрированную суспензию в количестве 187,8 т/ч с помощью насоса 5 направляют в сепара- ээ ционно.-промывочную колонну 6., а Отделенный от кристаллогидратов раствор смешивают с исходным. В процессе движения сконцентрированной суспензии через сецарационно-промывочную колон- 40 ну,оставшаяся часть раствора в количест. ве 30,6 т/ч с .концентрацией 10,2% йаС! просачивается через фильтрационную решетку, установленную на боковой поверхности в средней части cet Ф паратора, а кристаллогидраты в количестве 157,2 т/ч, отделенные от раствора и увлажненные пресной водой в количестве 151,6 т/ч, сбрасываются скрепером в плавитель 7. В теплооб-, менник 8 плавителя иэ пароструйных компрессоров подводится 16,42 т/ч пара, теплота конденсации которого расходуется на плавление кристаллогидратов при температуре 22,4 С, в результате чего образуется

39,4 т/ч жидкого агента и 117,8 т/ч пресной воды, разделяющейся в отстойнике 9.

Жидкий агент из нижней части отстойника через дроссельный вентиль

10 возвращают в кристаллиэатор. Часть пресной воды в количестве 157,2 т/ч насосом 11 подают в верхнюю часть сепарационно-правщавочной колонна для промывки кристаллогидратов, а другая часть через Регулирующий вентиль 12 в количестве 112,2 т/ч направляется потребителю. Ири этом потери пресной soды в процессе промывки кристаллогид" ратов составляют 5,6 т/ч или 5% от выхода воды, опресняемой в кристаллогидратной установке. Раствор, отделенный от кристаллогидратов в сепарационно-промывочной колонне, в ко- личестве 30,6 т/ч и с концентрацией

10,2Ъ йаС! направляют в качестве исходного для смешивания с рассолом в количестве 919,4 т/ч и с концентрацией 26,6% NaCf,. рециркулирующим из установки 13, и направляют в контактный подогреватель 14 для нагрева газами в количестве 170 т/ч и с температурой 430 С уходящими иэ газотурбинной устайовки 15 (ГТ-6"750).

Нагретый до 78 С раствор в количестве 950 т/ч направляют в кристаллизатор гипса 16 для отделения CaS04. и далее в пятиступенчатую установку ациабатного испарения 13 для дальнейшего концентрирования и кристаллизации поваренной соли, Вторичный пар в количестве 27,4 т/ч, образующийся в ступенях испарения, направляют в качестве рабочего в пароструйные компрессоры 17 для поступенчатого эжектирования вторичного пара в количестве 13,7 т/ч из ступеней испарения адиабатной установки

1. Паровую смесь из двух эжекторОв в количестве 16,42 т/ч направляют в теплообменник 8, где пар конденсируется,при передаче тепла на плавленне кристаллогидратов в плави. теле 7. Пар из остальных трех пароструйных компрессоров в количестве

24,68 т/ч и часть пара, не скоидеисировавшуюся в теплообменнике 8, направляют в конденсатор 18, охлаждаемый холодной водой, при этом иекоиденсирующиеся газы удаля.от иэ конденсатора с помощью вакуум-насоса 19.

Дистиллят, образовавшийся .в теплообмениике 8 и конденсаторе 18, в ко

8б1331

Формула изобретения нов .

Филиал ППП . "Патент", r. Ужгород, ул. Проектная, 4 личестве 41,1 т/ч откачивают с помощью насосов 20 и 21. Суспензию иэ насыщенного раствора и кристаллов поваренной соли в количестве 922,бт/ч направляют в сепаратор поваренной

Ф соли 22, откуда большая часть насыщенного раствора, освобожденного от кристаллов йвС2. с помощью насоса

23, идет на рециркуляцию, а сконцентрированная суспензия поступает в центриФугу 24. Из центриФуги влаж. ный осадок поваренной соли направля- © ют в сушилку 25 для получения 3,2 т/ч поваренной соли, а отделенный от крис rannos NaCl насыщенный раствор воэвращают на рециркуляцию.

В результате проведения наиболее 35 энергоемкой стадии предельного концентрирования рассола в дистилляционной установке, вторичный пар которой используют для осуществления холодильного цикла в кристаллогидратной уста- 2О новке, снижаются общие затраты на обессоливание минерализованных вод.

Это является следствием отсутствия как значительных удельных затрат электроэнергии, так и сложного технологического оборудования, присущего известному криеталлизационному методу. предельного концентрирования растворов.

Способ обессоливания минерализованных вод, включающий предварительное охлаждение соленой воды, образование Кристаллогидратов иэ гидратообраэующего агента и соленой воды в кристаллиэаторе, отделение и промывку их от рассола в сепарационно-про-. мывочной колонне и последующее плавление кристаллогидратав в плавителе эа счет подвода тепла с получением пресной воды, о т л и ч а ю щ и йс я тем, что, с целью повышения эфФективности процесса обессоливания путем использования тепла газов, уходящих йз газотурбинной установки, предварительное охлаждение воды осуществляют под вакуумом, рассол после сепарационно-промывочной колонны нагревают газами, уходящими из гаэо урбинной ус ановки, доупаривают и концентрируют, а полученные при этом пары используют для эжектирования паров воды на стадии предварительного охлаждения.

Источники инФормации, принятые во внимание при экспертизе

1. Патент США Р 3803860, кл. 62-58, 1974.