Маслоподвод на вращающийся шпиндель

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Сеюз .Советских

Сецналнстнчесинх

Республик (6! ) Дополнмтелыное к еят. свид- ay (22) Заявлено 160779 (2Ц 2798377/25-08 (51) М

F 16 и 7/40 с присоеединением заявки М(23) Приоритет

Опубликовано 070 ð1. Ьоллетень, 33

Государствекиый комкает СССР по двяаи язобретекий я открюяй (И) УДК 621.8S (088.8) Дата опубликования описания 070%81 (72) Автор изобретения

A.A. Чмут (71) Заявитель (54 ) ИАСЛОПОДВОД ИА ВРАЩАЮЩИЙСЯ

ШПИНДЕЛЬ

Изобретение относится.к машино.- строению и манжет найти применение В станкостроении и приборостроении.

Известно устройство для автомати-. ческой смазки, например, барабана . моталки, где маслоподвоц содержит пару .скольжения магистрали подвода и отвода масла, пересекающие пару скольжения, на которой выполнены-со-. © ответственно две .кольцевые канавки . 1 .

Пересечение маслоподвода парой скольжения, разрушаххаейся в процессе длительной работы, приводит к разгерметизации маслоподвода.

Известно также устройство для подвода масла во вращающийся вал:с . конечным осевым перемещением, иаа.ример распределительный вал реверсив.ного двигателя. внутреннего сгорания,. K которое содержит опору с подводящим каналом:и кольцевой выточкой вал, с внутренней осевой полостью и"соединительным каналом, связанным с .внутренней осевой полостью. и через выходные отверстия - с .каналом подвода. Соединительйый канал выполнен наклонным и снабжен внутреннимн сед- лами, размещенными во входных отверстиях. Между соединительным каналом: ЗО

2 н внутренней осевой полостью распо-. ложен свободный двусторонний клапан для обеапечения подвода масга в конечных положениях вала 2 .

Иедостатком устройства является ,также наличие пары скольжения, не обеспечивающей надежности данной конструкцйи за счет износа бронзового вкладыша. что, в свою очередь, приводит х нарушению герметизации каналов подвода и отвода масла. ьлижайшим по технической сущности к (изобретению)является устройство для подвода масла, содержащее маслоаодводящую втулку, зафиксированную в осевом и радиальном направленйи. магистрали:подвода и отвода масла. прецизионные канавки (3 . .Недостатками данного устройства: являются сложйость в изготовлении четырех несущих карманов, необхо" днмость подвода питания к ним в виде сжатой смазки и наличие восьми дросселей, значительно - удорожающих конструкцию.

Так как шпиндель является высоко оборотным узлом, то гидростатическая

:опОра:маслоподводящей втулки не обеспечивает достаточной надежности, что

861832 приводит к значительному ее износу и разгерметизации ее каналов.

Цель изобретения =. повышение надежности маслоподвода его упроще/ ние Й удешевление при изготовлении.

Поставленная цель достигаетая тем. что в маслоподводе, содержащем маслопбдводящую втулку, зафиксированную

s осевом и радиальном направлении, магистрали подвода и отвода масла, прецизионные канавки, последние выполнены на шпинделе и расположены в 10 два ряда симметрично и напротив магистралей подвода и отвода масла, образуя профилированную поверхность, при этом профилированная поверхность находится в. соотношении к нецрофи- 35 лированной в окружном направлении

1/3, а продольная длина каждого ря.да не более 1/4:длины маслоподводящей втулки.

Выполнение прецизионных продоль- зп ных канавок на шпинделе дает возможность значительно упростить технологические требования, прядъявляемые к известным. устройствам.

В пр д агаем и конструкции исключается наличие дросселей и каналов питания гидростатических опор, так как питание гидростатической опоры, на которую опирается маслоподвод, осуществляется утечками с магистралей зажима и раэжима цанги. а дросселнрование происходит с внутренней компенсацией (самодросселирование .

Геометрия канавок и их симметричное расположение относительно ма-. гистралей зажима и раэжима цанги .предопределяет надежное самоцентрированйе маслоподвода на шпинделе в любом его рабочем положении, соотношение окружного расположения 1/3 профилированной и непрофилированной 46 поверхности дает положительные динамические эффекты, связанные с устойчивой работой гидростатической опоры на высоких оборотаХ шпинделя.

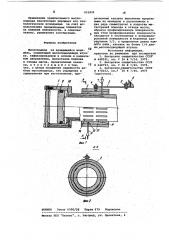

На Фиг.1 приведена схема масло.— йодвода, установленного на шпинделе, выполненном заодно с цилиндром зажима и раэжима цанги; на фиг.2 — сечение

A-A на Фиг.1.

На шпиндель 1, выполненный заодно с цилиндром зажима цанги. наде.та. по скользящей посадке маслоподводящая втулка 2, которая фиксируется планкой 3 и винтом 4,5 от станины 6.

Зажим н разжим цанги осуществля ется через магистрали зажима 7 и ,разжима 8 путем давления в цилиндр н. перемещением поршня 9, который тянет тягу цанги 10.

На шпинделе 1 выполнены симметрич- 40 но относительно круговых проточек 11 и 12 два ряда прецизионных продольных канавок 13, 14, нарезанных, например, в виде лысок на круглошлифовальном станке. Ряды канавок 13 и 14 Ф5 формируют гидростатическую опору от соответствующих утечек иэ магистралей 7,8.

Соотношение профилированной и . непрофилированной поверхности при нарезании канавок в окружном направлении берется 1/3, глубина канавок выбирается равной скользящему зазору. Продольная длина каждого ряда канавок выбирается из условия оптимальной герметичности магистралей зажима и разжима цанги в пределах 1/4 длины маслоподводящей втулки 2.

Маслоподвод работает следующим образом.

При зажатой цанге магистраль 7 поддерживает давление в цилиндре, необходимое для развития поршнем 9 осевого усилия на зажим цанги. Иэ круговой проточки 11 масло фильтруется в скользящий зазор, образованный охватывающей шпйндель 1 маслоподводящей втулкой 2, и направляется по продольным канавкам 13.в периферию маслоподводящей втулки 2. Такой осевой ток масла Формирует гидростатический несущий слой с внутренней ком-. пенсацией по дросселированию, что способствует всплытйю маслоподводящей втулки 2 на шпинделе 1 с самоцентрированием ее в радиальном направлении.

Длина продольных канавок 13 должна отвечать относительным требованиям герметизации магистралей зажима 7 и разжима 8, в пределах 1/4 длины маслоподводящей втулки 2. Максимум радиальной н угловой жесткости, сформированной на утечках маслоподвода гидростатической опоры, достигается эа счет симметричного расположения продольных канавок относительно круговой проточки 11.

Аналогично происходит работа. маслоподвода при разжатой цанге. В этом случае гидростатическая опора формируется .на втором ряде таких же канавок 14, питающихся утечками от круговой проточки 12 магистрали раэжима цанги 8, Так как команды— эажатия и разжатия цанги взаимно исключены, поэтому маслонодводящая: втулка 2 в рабочем положении опирается только на одну гндростатическую опору, сформированную соответствующим рядом прецизионных канавок 14.

Маслоподводящая втулка 2 фиксируемая в осевом направлении на шпиндель 1 планкой 3, перемещается в радиальном направлении и самоцентрируется. Жесткость планки 3 в радиальном направлении должна быть значительно меньше жесткости несущего слоя гидростатической опоры, сформированной на базе прецизионных продольных канавок

13, 14. Окружцой момент, предполагающий проворот втулки 2 со шпинделем 1, ограничен..достаточной жесткостью планки 3.в этом направлении.

861832

Формула изобретения

ВНЙИПИ Заказ 6506/28. сирая(679 Подписное

ЮЮ

Филиал НЙП "Патент", r. Ужгород, ул. Проектная, 4

Применение предлагаемого масло- . подвода.значительно упрсваает его технологическое исполнение зи счет ис- пользования прецизионных элементов на внешней поверхности, а следова.тельно, удешевляет конструкцию.

Маслоподвод на вращающийся шпин-!

© цель, содержащий маслоподводящую втул. ку, зафиксированную в осевом и радиальном направлении, магистрали подвода и отвода масла. прецизионные канавки, отличающийся тем, что, с целью повышения надежности. работы маслоподвода, его упрощения и удешевления при изготовлении, прецизионные канавки выполнены продоль ными на шпинделе и расположены в два ряда симметрично и напротив магистралей подвода и отвода масла, образуя профилированную поверхность нри этом профилированная поверхность находится в соотношении к непрофилированной поверхности в окружном нап равлении 1/3, а продольная длина каждого ряда.:, канавок не более 1/4 длины маслонодводящей втулки.

Источники информации, .принятые во, внимание при экспертизе

1. Авторское свидетельство СССР

Ф 448331, кл. f 16 N 7/14, 1975

2. Авторское свидетельство СССР

9 648793, кл. F 16 N 7/40, 1979 °

3. Авторское свидетельство СССР в 478162, кл.F 16 и 7/40, 1975 (прототип}.