Способ изготовления ребер на теплообменной трубе

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республнн

ОП ИГРАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (861919 (6l ) Дополнительное к авт. свид-ву(22) Заявлено 27.12,79 (2I ) 2860714/24-06 с присоединением заявки М " (23)ПриоритетОпубликоваио07.09.81. бюллетень М ЗЗ

Дата опубликования описания 10.09.81 (51) М. Кл.

F 28 F 1/10

В 21 С 37/22

1вкударктекииьй квиитет

СССР йо йвлан изобретвиий и открытий (53) УДК621. .565.94 (088.8) (72) Авторы изобретения

В. Д. Шкилев, Ю. Г. Капацына и К. Н. Семенов!

1

) и б

Институт прикладной физики AH олдавской СР (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕБЕР

НА. ТЕПЛООБМЕННОЙ ТРУБЕ

Изобретение относится к области теплоэнергетики и может быть использовано при изготовлении теплообменных труб с биметаллическими турбулизаторами.

Известен способ изготовления теплообменных груб путем элекгрохимического

5 осаждения металла на поверхности труб 1

Недостатком этого способа является невозможность его использования для изготовления биметаллических ребер.

1О

Целью предлагаемого изобретения является расширение функциональных возможностей способа при изготовлении биметаллических ребер.

Указанная цель достигаешься тем, что с

15 помощью электрохимического осаждения на поверхность трубы сначала наносят металл в виде кольцевых поперечных диафрагм, а затем на диаграммы с уступом друг относительно друга последовательно осаждают в виде продольных полос ме- таллы с различными термическими коэффициентами линейного расширения, после чего диафрагмы вымывают химическим раст2 вором. В качестве химического раствора для вымывания используют концентрированную щелочь. После осаждения каждой полосы производят промывку трубы проточной водой, нагретой до 40-80 С в течение 10 15 мин с последующей сушкой на воздухе или струей газа из пневмосети.

Йля продольных полос используют. металлы, не образующие гальванических пар и не подвергающиеся воздействию химических растворов.

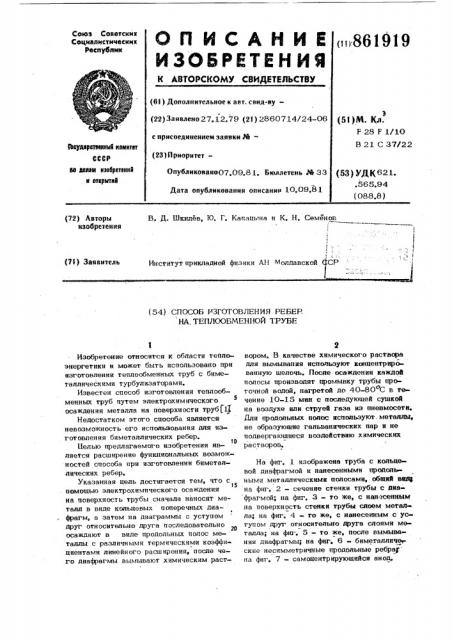

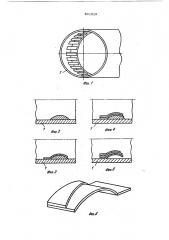

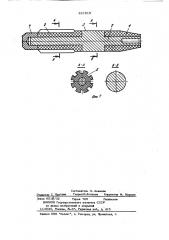

На фиг. 1 изображена труба с кольцевой диафрагмой и нанесенными продольными металлическими полосами, общий вщф на фиг. 2 — сечение стенки трубы с диа фрагмой; на фиг. 3 - то же, с нанзсенным на поверхность стенки трубы слоем метал ла; на фиг. 4 - то же, с нанесенным с уступом друг относительно друга слоями металла; на фиг. 5 — го же, после вымывания диафрагмы, на фиг, 6 - биметалличетские несимметричные продольные ребрак на фиг. 7 - самоценгрирующийся анод, 861919

Способ реализуется следующим образом.

Электрохимическая обработка внутренней поверхности груб 1 достигается при периодическом поступательном перемещении самоцентрируюшегося анода, состоящего из металлического стержня 2 с неиэолирьванным рабочим участком 3, на переднюю часть которого плотно насажена трубка 4 иэ электроизоляциониого материала, а на хвостовую часть - направляющая изоляционная втулка 5 с продольными пазами 6 для протекания электролита. Выступающий конец стержня 2 изолируется колпачком 7.

Анод навинчивается на изолированный металлический стержень (не изображено), имеющий длину большую, чем длина обрабатываемой трубы или ее половины (в последнем случае нанесение биметаллических турбулизаторов осуществляется последоватепьно с обоих концов трубы). Затем анод вместе со стержнем вводится в трубу Е, через которую прокачивается электролит, Труба 1 подсоединяется к отрицательному полюсу выпрямителя (не изображено) постоянного тока, а металлический стерженьк положительному. При прохождении электрического тока через зазор между трубой

1 и анодом происходит осаждение металла на поверхности трубы 1. Количество нане . сенного металла прямо пропорционально величине- плотности тока и времени его прохождения. При помощи металличес .oro стержня анод перемешается на заданный шаг, и операция обработки повторяется.

Таким образом производится обработка труб различной длины и диаметра.

Использование предлагаемого способа позволяет создавать теплообменные грубы с биметаллическими турбулизаторами любой формы (форма турбулиэатора повторяет форму электрода), высоты, плотности распределения по поверхности и их взаимного расположения, расширяя функциональные возможности способа.

Ф ормула изобретения

1, Способ изготовления ребер на теплообменной трубе путем электрохимическо10 го осаждения металла на поверхности трубы, о т л и ч а ю ш и и с я тем, что, с целью расширения функциональных возможностей способа при изготовлении биметал» лических ребер, с помощью электрохимического осаждения на поверхность трубы сначала наносят металл в виде кольцевых поперечных диафрагм, а затем на диафрагмы с уступом друг относительно npyra последовательно осаждают в виде продольных полос металлы с различными термическими коэффициентами линейного расширения, после чего диафрагмы вымывают химическим раствором, 2. Способ по п. 1, отличаюш и и с я тем, что в качестве химического раствора для вымывания используют концентрированную шелочь, 3. Способ по и. 1,2, о т л и ч а ю— ш и и с я тем, что после осаждения каждой полосы производят промывку трубы проточной водой, нагретой до 40-80 С в о течение 10-15 мин с последующей сушкой на воздухе или струей газа из пиевмосети.

4. Способ по п,п. 1-3, о r n и ч а юш и и с я тем, что для продольных полос используют металлы, не образующие гальванических пар и не подвергающиеся воздействию химических растворов. источники информации, принятые во внимание при экспертизе

1, Акцептованная заявка Японии

% 47-40013, кл. 68 С 2, опублик.

1973 (прототип).

Составитель О. Акимова е акт Г, сова ТекРед И.Асталош KoP Kl еР М. Ша шн

Ф

Заказ 6516/32 Тираж 706 Подииснм

ВНИИПИ Государственнск о комитета СССР

Оо делам изобретений I огкрытий

1130З5, Москва, Ж-З5, Раушская наб., д. 4/5 филиал ППП "Патент, г. Ужгород, ул, Проектная, 4