Стан для поперечной прокатки труб

Иллюстрации

Показать всеРеферат

Сеюа Советских

<ециеиистическия

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ (63) Дополнительное к авт. сеид-ву— (22) Заявлено 280180 (2!) 2874937/22-02 м,„(„з

В 21 В 19/12

В 2J. Н 1/18 с присоединением заявки Нов

Государствеиныя комитет

СССР по ямам изобретений н открмтий (23) Приоритет—

Опубликовано 15,09,81, Бюллетень Н9 З4 (53) УДК 621. 771. 28 (088. 8) Дата опубликования описания 15.09.81 (12) Авторы изобретения

B.A. Мироненко, Е.С .. Смелов, IO.À. Верни и И.И. Казакевич

° ), 1

1 (1 3 ) За яв итель (54) СТАН ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ ТРУБ

Изобретение отно-.:нтся к обработке металлов давлением, а точнее к стану поперечной прокатки труб и трубчатых иэделий, и может быть использованв при производстве полых профильных изделий поперечной прокаткой.

Известен стан поперечной прокатки труб, содержащий подвижную рабочую клеть с прокатными валками и при- о водом продольного перемещения, шпиндель вращения и центрирования оправки, смонтированные на станине с направляющими колоннами для перемещения клети (11.

Недостаток этой конструкции стана поперечной прокатки труб заключается в низкой скорости вращения оправки из-за возникающих в процессе прокатки значительных нагрузок на подшипниковые опоры шпинделя.

Наиболее близким техническим решением к предложенному является стан поперечной прокатки труб, содержащий рабочую клеть, два симметрично расположенный относительно оси клети поршневых цилиндра осевого перемещения, корпуса которых соединены с клетью, а штоки объединены траверсой, приводной шпиндель, несущий оправку и расположенный на опорной 30 стойке по оси прокатки и вращающийся центр оправки (21.

: Недостаток этого стана заключается в том, что усилия, возникающие при перемещении клети, воздействуют на шпиндель и на траверсу, повышая нагрузку на подшипниковые опоры шпинделя и снижая тем самым скорость. вращения шпинделя, а следовательно и оправки, что уменьшает скорость и время прокатки.

Цель изобретения - повышение скорости вращения оправки.

Поставленная цель достигается тем, что в стане поперечной прокатки труб, содержащем рабочую клеть, два симметрично расположенных относительно оси клети поршневых цилиндра осевого перемещения, корпуса которых соединены с клетью, а штоки объединены траверсой, приводной шпиндель, несущий оправку, опорную стойку шпинделя и вращающийся центр оправки, шпиндель соединен с траверсой посредством упорного подшипникового узла.

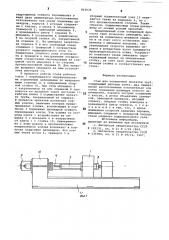

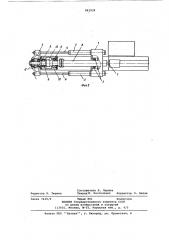

На фиг. 1 представлен стан поперечной прокатки труб, общий вид; на фнг. 2 — то же, вид в плане.

Стан поперечной прокатки труб содержит рабочую клеть 1 с валками 2, 863024 гидропривод осевого перемещения в виде двух симметрично расположенных относительно оси клети поршневых цилиндров, корпуса 3 которых соединены с клетью, а штоки 4 объединены . траверсой 5, приводной шпиндель б, и вращающийся центр 7 оправки 8.

Шпиндель б установлен в подшипниках

9 на опорной стойке 10, закрепленной на станине 11. На шпинделе закреплена оправка 8 и его свободный конец соединен с траверсой 5 посредством упорного подшипникового узла 12.

Подшипники упорного узла установлены в траверсе и внутренними посадочными отверстиями смонтированы на концевой части шпинделя 6 со стороны 15 противоположной оправки 8. Для привода вращения шпинделя на нем установ— лена шестерня 13.

В процессе работы стана рабочая клеть 1 перемещается гидравлически — 2О ми поршневыми цилиндрами по направляющим станины 11 в направлении опорной стойки 10. При этом шпиндель 6 с закрепленной на нем оправкой 8 при- . водится во вращение через шестерню 13. 2

Рабочие валки 2 осуществляют прокатку трубы, закрепленной на оправке.

В процессе прокатки возникают осевые усилия, величина которых предопределяет усилия, возникающие в корпусах 3 поршневых цилиндров осевого перемещения клети. Эти усилия со стороны клети 1 воздействуют на оправку 8 и шпиндель 6 в направлении от клети 1 к стойке 10. Одновременно с этим равное и противоположно

35 направленное усилие возникает в корпусах поршневых цилиндров. Это усилие через штоки 4, траверсу 5 и упорный подшипниковый узел 12 пере дается также на шпиндель 6, но с его противоположной стороны. Таким образом, подшипниковые опоры разгружены от осевых усилий прокатки.

Предложенный стан поперечной прокатки труб позволяет уменьшить нагрузки на подшипники шпинделя оправки и за счет этого установить подшипники с меньшими зазорами, что увеличивает скорость вращения оправки и вследствие этого повышается производительность стана. Устройство позволяет также уменьшить опрокидывающий момент на шпиндельную стойку, за счет чего уменьшаются размеры стойки и соответственно вес стана.

Формула изобретения

Стан для поперечной прокатки труб, содержащий рабочую клеть, два симметрично расположенных относительно оси клети поршневых цилиндра осевого перемещения, корпуса которых соединены с клетью, а штоки объединены траверсой, приводной шпиндель, несущий оправку, опорную стойку шпинделя и вращающийся центр оправки, о т л ич а ю шийся тем, что, с целью повышения скорости вращения оправки, шпиндель соединен с траверсой посредством упорного подшипниковОго узла.

Источники информации, принятые во внимание при экспертизе !

1. Авторское свидетельство СССР

Ф 192151, кл. В 21 Н 1/18 1964.

2. Авторское свидетельство СССР

Р 235704, кл. В 21 В 19/12, 1967.

863024

Составитель Н. Ларина

Техред Ж. Кастелевич Корректор О. Билак

Редактор Л. Тюрина

Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7639/9

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4