Способ изготовления гнутых профилей

Иллюстрации

Показать всеРеферат

С А Н И Е 863064

Союз Советски к

Соцмалистическик

Респубттмк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.08.79 (21) 2813288/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 21 D 5/06

Гасударственные камитет

Опубликовано 15.09.81. Бюллетень № 34

Дата опубликования описания 25.09.81 (53) 621.981. .1 (088.8) Ilo делам иаееретеиий и вткрмтий й, В И . 1ФфФЬМчен

Гр(идмветгфууф,В. Г. Матко

)ф са в9 : - с (72) Авторы изобретения

И. С. Тришевский, Э. С. Дахновск

А. П. Антипенко, В. И. Анисимов, В. И чно1

Украинский ордена Трудового Красно исследовательский институт (71) Заявитель металлов (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЛ

Изобретение относится к обработке металлов и предназначено для использования при производстве гнутых профилей преимущественно с отбортовками наружу и с легко нарушаемой поверхностью, например травленой.

Известен способ изготовления холодногнутых профилей, в соответствии с которым подгибку элементов профиля осуществляют относительно кромок заготовки, которые постоянно выдерживают в одной плоскости (1).

Однако при изготовлении профилей по этому способу при углах подгибки, близких к 90, наблюдаются задиры на поверхности боковых элементов.

Известен также способ производства гнутых профилей с отбортовками, согласно которому с целью обеспечения стабильности геометрических размеров по длине профиля подгибку с отбортовки и боковой стенки осуществляют на одинаковые углы, а при достижении угла, близкого к 70 — на разные углы, причем угол подгибки отбортовок больше угла подгибки боковых стенок на величину до 20 с постепенным уменьшением этой разницы и сведением ее к нулю перед последним калибром (2).

Недостатком этого способа также является повреждение поверхности боковых элементов профиля при углах подгибки, близким к 90 .

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ производства корытных профилей, согласно которому одновременно подгибают боковые стенки и полки та при параллельном горизонтальном расположении стенки и полок (3).

Однако в последнем переходе при углах подгибки,- близких к 90, на наружных поверхностях боковых стенок происходят задиры, т. е. ухудшается качество способа.

1 Кроме того, искажается форма поперечных сечений на переднем и заднем участках полосы длиной до 300 мм из-за постепенного уменьшения углов подгибки (по сравнению с номинальным углом) и увеличивается количество технологических переходов. Ука20 занный недостаток этого способа обусловлен значительным проскальзыванием между профилем и валками значительного перепада окружающих скоростей профильных эле863064 ментальным путем. Эти значения определены исходя из того, что при утле подгибки за проход менее 17 «отрицательное пружинение» практически не наблюдается и применение предлагаемого способа приво дит к невыполнению угла на готовом профиле из-за недоформовки; при угле подгибки за проход более 35 невозможно качественное выполнение профиля из-за потери устойчивости подгибаемых элементов и продольного изгиба профиля. При производстве гнутых профилей по предлагаемому способу в последнем переходе боковые элементы подгибают на угол 17 — 35 при суммарном угле подгибки на 1 — 3 меньшем, чем угол гп на готовом профиле. В этом случае от1s сутствует переход с суммарным углом подгибки, равным или близким к 90, поэтому предотвращается появление задиров на поверхности готовых элементов и всегда обеспечивается получение профиля с заданным углом путем использования «отрицательного пружинения».

25 эо

ЭО

42

78

45 8

90 ментов рабочих валков, а искажение фор мы поперечных сечений на переднем и зад нем участкам полосы — особенностями фор моизменения профиля на участке плавного перехода.

Целью изобретения является уменьше ние количества переходов и повышение ка чества профилей, имеющих легко нарушае мую поверхность.

Поставленная цель достигается тем, что согласно способу изготовления гнутых про филей преимущественно с отбортовками и боковыми элементами, расположенными под углом 90 к стенке, включающему подгиб ку элементов профиля по переходам, в по следнем переходе боковые элементы подги бают на угол 17 — 35 по отношению к стен ке при суммарном угле подгибки 87 — 90

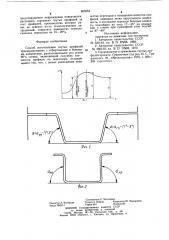

На фиг. 1 изображена типичная кривая изменения угла подгибки 4 (Z) в очаге дедормации, (4(Z) — гол подгибки; Z — координатная ось, направленная вдоль профиля, d> — угол подгибки во втором критическом сечении очага деформации; 4— угол подгибки за очагом деформации, з— угол подгибки в осевой полости валков), на фиг. 2 — калибр последней формующей клети; на фиг. 3 — готовый профиль (»г,— угол на готовом профиле).

При производстве гнутых профилей проката в каждом переходе происходит изменение угла подгибки. Характерной особенностью профилирования является несовпадение осевой плоскости валков со вторым критическим сечением очага деформации, в котором находится максимальное значение угла подгибки. При небольших углах под ибки за проход (10 — 12 ) расстояние между осевой плоскостью валков и вторым критическим сечением невелико и тогда 1= 4> д, т. е. Угол пружинения з — положителен. При больших углах подгибки за проход (17 — 35 ) расстояние между осевой плоскостью валков и вторым крити еским сечением достаточно велико, с з< д и наблюдается «отрицательное пружинение». Угол «отрицательного пружинения» составляет 1- — 3 в зависимости от типа профиля, относительной ширины подгибаемого элемента и угла подгибки за проход. «Отрицательное пружинение» наиболее четко и ярко выражено при производстве корытных и гофрированных профилей и швеллеров, оно не наблюдается при производстве замкнутых и С-образных профилей. Для осуществления способа изготовления гнутых профилей преимущественно с отбортованными наружу краями и легко нарушаемой поверхностью, например травленой, необходимо при разработке режима профилирования предусмотреть в последнем переходе (по достижении угла на 18 — 38 меньшего, чем угол на готовом профиле) угол подгибки за проход, равный 17 — 35 .Граничные значения угла подгибки за проход в последнем переходе установлены экспериВ таблице приведены режимы формовки корытного профиля 100х100х55х5 мм по известному и предлагаемому способам.

Для получения готового профиля по пред5р лагаемому способу требуется 7 технологических переходов. На опытно-промышленном стане 1 — 6 — 50 — 500 Укрниимета отклонения от прямых углов не превышают 1, что находится в допустимых пределах согласно ГОСТУ 8283 — 67 (+ 1 30 ) . Задиры на

»5 поверхности профиля отсутствуют.

Таким образом, предлагаемый способ изготовления по сравнению с известными позволяет улучшить качество профилей путем

863064 чества переходов и повышения качества профилей, имеющих легко нарушаемую поверхность, в последнем переходе боковые элементы подгибают на угол 17 — 35 по отношению к стенке при суммарном угле подгибки 87 — 89 .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 320142, кл. В 21 D5/08, 1968.

2. Авторское свидетельство СССР № 360130, кл. В 21 Р5/08, 1970.

3. Производство и применение гнутых профилей проката. Справочник под ред. И. С. 1 ришевского. М., «Металлургия», 1975, с. 200—

203 (прототип).

5 предотвращения повреждения поверхности; расширить сортамент гнутых профилей за счет профилей, производство которых ранее не освоено из-за технологических затруднений; сократить количество технологических переходов на 15 — 20%.

Формула изобретения

Способ изготовления гнутых профилей преимущественно с отбортовками и боковыми элементами, расположенными под углом

90 к стенке, включающий подгибку элементов профиля по переходам, отличающийся тем, что, с целью уменьшения колиРит 1

Составитель Е. Чистякова

Редактор Л. Копецкая Техред А. Бойкас Корректор Ю. Макаренко

Заказ 7642/11 Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изойретеннй и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4