Штамп для вытяжки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОЛИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii)863075 (61) Дополнительное к авт. свид-ву № 602270 (22) Заявлено 21.01.80 (21) 2872644/25-27 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.09.81. Бюллетень № 34

Дата опубликования описания 25.09.81 (51) М. Кл.з

В 21 D 22/02

Гевударствеииый комитет (53) УДК 621.983..3 (088.8) II0 делам изовретеиий и открытий (72) Авторы изобретения

В. И, Ильяшенко и В. Б. Тулупов

Кишиневский завод «Сигнал» (71) Заявитель (54) ШТАМП ДЛЯ ВЫТЯЖКИ

Изобретение относится к листовой штамповке.

По основному авт. св. - 602270 известен штамп для вытяжки, содержащий пуансон, матрицу с рабочей полостью, заполненной пластичным металлом, прижим и размещенную в рабочей полости матрицы втулку с ка- S либрованным отверстием, сообщенным с полостью матрицы (1), Недостатком известного штампа является необходимость установки в рабочую полость матрицы перед каждым процессом вытяжки новой вставки из пластичного метал10 ла, так как использование предыдущей вставки без ее предварительной обработки невоз можно.

Цель изобретения — возможность многократного использования одной вставки из пластичного металла, например из индия, необходимой для создания противодавления.

С этой целью в штампе, содержащем пуансон, матрицу с рабочей полостью, заполненной пластичным металлом, прижим и раз- 20 мещенную в рабочей полости матрицы втулку с калиброванным отверстием, сообщенным с полостью матрицы, втулка выполнена с внутренней полостью, конфигурация которой соответствует конфигурации наружной поверхности обрабатываемого изделия, а объем равен объему пластичного металла, вытесняемого из рабочей полости матрицы.

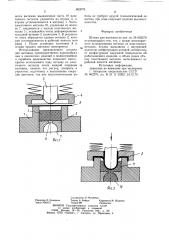

На фиг. 1 изображен штамп для вытяжки перед началом работы; на фиг. 2 — то же после окончания вытяжки.

Штамп для вытяжки содержит матрицу 1 заполненную вставкой 2 из пластичного металла, пуансон 3, прижим 4, втулку 5 с калиброванным отверстием 6. Внутренняя полость 7 втулки 5 имеет конфигурацию наружной поверхности обрабатываемого из делия и объем, равный объему выдавленного из полости матрицы металла.

Штамп для вытяжки преимущественно куполообразных и конических изделий работает следующим образом.

Заготовку 8 укладывают в штамп. При рабочем ходе пуансона 3 пластичный металл 2 выдавливается через калиброванное отверстие 6 и заполняет внутреннюю полость

7 втулки 5. После окончания вытяжки с помощью втулки 5 и выталкивателя (не показан) изделие 9 и пластичный металл выталкиваются из матрицы 1. Для повторения про863075 боты не требуют другой технологической оснастки, при этом получают изделия высокого качества.

Штамп для вытяжки по авт. св. № 602270 отличающийся тем, что, с целью многократного использования вставки из пластичного металла, втулка выполнена с внутренней полостью конфигурация которой соответствует конфигурации наружной поверхности обрабатываемого изделия, а объем равен объему пластичного металла, вытесняемого из рабочей полости матрицы.

Источники информации принятые во внимание.при экспертизе

1. Авторское свидетельство СССР № 602270, кл. В 21 D 22/02, 24.12.75.

6 и2

Ь2. Я

Составитель О. Матвеева

Редактор Л. Конецкая Техред А. Бойкас Корректор М. Шароши

Заказ 7643/12 Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 цесса вытяжки выдавленная часть 10 пластичного металла удаляется из втулки 5, и втулка устанавливается в матрицу 1. Часть пластичного металла 10, удаленная из полости 7, соединяется с частью пластичного металла 11, оставшейся после деформирования Формула изобретения исходной вставки 2 пуансоном 3. В результате этого образуется единая вставка 2, которая устанавливается в рабочую полость матрицы 1. После устайовки заготовки 8 в штамп процесс вытяжки повторяется.

Использование предлагаемого штампа

10 для вытяжки преиму1цеетвенно куполообразных и конических изделий в мелкосерийном и серийном производстве позволяет многократно использовать одну вставку из пластичного металла после каждой операции вытяжки, снизить его расход, ускорить и упростить подготовку к выполнению операции вытяжки, так как подготовительные ра