Устройство для ротационной обработки полых изделий

Иллюстрации

Показать всеРеферат

Союз Советскнх

Соцнвлнстнческнх

Реслублнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.03.80. (21) 2888858/25-27 с присоединением заявки №вЂ” (51) М.К .

В 21 D 22/16

Гещдарстеелный камитет (23) Приоритет—

Опубликовано 15.09.81. Бюллетень № 34 пю делам иэабретеиий и юткрытий (53) УДК 621.983..4 (088.8) Дата опубликования описания 25.09.81

А. Ф. Лавров, А. Ф. Толкачев, Ю. М. Филиг ров, Т. Д. Толкаче

В. В. Бучинский, А. А. Седов, Ю. Д. Мих1айлов, П. И. Белов

В. М. Гершкович, Ю. 3. Певзнер, Е. П. Васильев, И. Н. Потап и П. М. Финагин (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ОБРАБОТКИ

ПОЛЫХ ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением, а именно к устройствам для ротационной обработке полых изделий.

Известно устройство для ротационной обработки полых изделий, содержащее смонтированные на основании на осях давильные элементы и механизм их радиального перемещения (1) .

Недостатком известного устройства является невозможность изготовления изделий с переменной толщиной стенки и низкое качество готового изделия. 10

Цель изобретения — расширение технологических возможностей путем обеспечения изготовления. изделий с переменной толщиной стенки и повышение качества готового изделия.

Указанная цель достигается тем, что уст- 15 ройство для ротационной обработки полых изделий, содержащее смонтированные на основании на осях давильные элементы и механизм их радиального перемещения. снабжено закрепленными на основании упорами и зубчатой рейкой, а механизм радиального перемещения каждого давильного элемента выполнен в виде жестко установленной на оси давильного элемента и кинематически связанной с зубчатой рейкой эксцентриковой втулки с поворотным приспособлением, а также закрепленных на каждой из эксцентриковых втулок механизма радиального перемещения давильного элемента, ограничителей,установленных с возможностью взаимодействия с упорами, при этом поворотное приспособление каждой втулки механизма радиального перемещения давильного элемента выполнено в виде силового цилиндра.

Силовой цилиндр поворота втулки механизма радиального перемещения давильного элемента жестко соединен с ней, а шток силового цилиндра жестко соединен с основанием .

Кроме того, силовой цилиндр поворота втулки механизма радиального перемещения давильного элемента может быть закреплен на основании, при этом на штоке силового цилиндра закреплена зубчатая рейка, а давильный элемент установлен эксцентрично на оси.

Втулки механизма радиального перемещения давильного элемента установлены с

863082

1О

2О

25 зо

45

55 возможностью регулировки расстояния между ними.

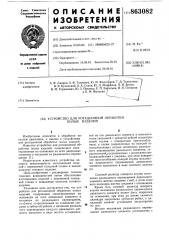

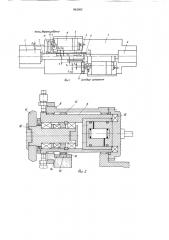

На фиг. 1 изображено устройство для ротационной обработки полых изделий на станке; на фиг. 2 — место крепления на оси давильного элемента втулки механизма радиального перемещения давильного элемента с поворотным приспособлением, разрез; на фиг. 3 —;. на фиг. 4 — вариант исполнения механизма поворота; на фиг. 5— вариант установки втулок механизма радиального перемещения давильного элемента с регулировкой расстояния между ними.

Станок содержит шпиндель 1 с вращающейся оправкой 2 и с установленной на ней заготовкой 3 и готовой деталью 4 (фиг. 1), заднюю бабку 5 с прижимом 6, смонтированное на станине 7 основание 8, в котором размещены механизмы радиального перемещения давильных элементов (фиг. 2), состоящие из втулок 9, установленных на основании 8 с возможностью поворота на заданный угол для изменения зазора между оправкой и давильными элементами. Во втулках 9 эксцентрично расположены оси 10 с давильными элементами 11 и поворотное приспособление в виде силового цилиндра 12. Для синхронизации поворота втулок в основании

8 размещен реечный механизм, взаимодействующий с втулками 9 на участках 13, выполненных в виде зубчатого колеса. Реечный механизм состоит из жестко закрепленных на основании клети направляющих 14, в которых установлена перемещающаяся ползушка 15 с реечными накладками 16. На основании (фиг. 3) жестко закреплены упоры

17 и 18, а на втулках регулируемые ограничители 19 и 20, положение которых меняют в зависимости от заданного профиля детали.

Для получения в деталях перепадов по толщине стенки на клети установлены подвижные от индивидуального или общего привода вкладыши 21 и 22, взаимодействующие с упорами 17 и 18 и ограничителями 19 и 20.

При определенных габаритах станка с двумя давильными элементами возможно исполнение варианта механизма поворота втулок, при котором используют размещенный в основании гидроцилиндр, корпус которого является ползушкой (фиг. 4). Максимальную величину радиального перемещения давильных элементов определяют двойной величиной эксцентриситета осей втулки и давильного элемента, а расстояние между осями втулки и оправки определяют из соотношения.

В = R + E + R + Ь где Rp — радиус давильного элемента;

Š— величина эксцентриситета осей втулки и давильного элемента;

R 1 — радиус оправки;

Ь вЂ” гарантированный зазор между оправкой и сведенными в крайнее положение давильными элементами.

В случае необходимости возможно расши рение диапазона обрабатываемых деталей за счет применения конструкции станка с регулируемым перемещением осей втулок относительно оси оправки (фиг. 5). Для этого втулки 9 устанавливают на основании с возможностью регулируемого радиального перемещения относительно оси оправки, а между боковыми стенками клети и корпусов размещают мерные прокладки 23. Кроме того, механизм поворота втулок может быть выполнен в виде размещенного на основании гидроцилиндра 24 и связанного с ним реечного механизма.

Станок работает следующим образом.

Продольно перемещающееся оснЬвание 8 устанавливают в исходное положение (фиг. 1), а давильные элеменТы 11-разводят на максимальный размер Z » Е р,+Ь, при этом упоры 18 взаимодействуют с огра ничителями 19. Через загрузочное окно в клети 8 заготовку 3 подают на рабочую позицию, заталкивают на оправку 2 и поджимают в торец прижимом 6; Затем осуществляют поворот втулок 9 в одном направлении на угол ;, соответствующий сближению роликов ° 11 и установке заданного зазора Z1 между оправкой и роликами. При получени . деталей с постоянной толщиной стенки, соответствующей зазору Z1, упоры 20 взаимодействуют с упорами 17, а при получении деталей с перепадами по толщине сте1ки, например с утолщенными поясками на концах, для установки зазора Z1,ñîîòâåòñòâóþщего толщине стенки на поясках, между упорами и ограничителями вводят вкладыши

21 и 22, определяющие перепады по толщине стенки. Для поворота втулок 9 на сближение давильных элементов 11 давление от гидросистемы подают в цилиндры поворота

12. При этом втулки, которые своими участками 13, выполненными в виде зубчатого колеса, взаимодействуют с реечными накладками 16, поворачиваются, а ползушка 15 перемещается в направляющих 14, обеспечивая синхронизацию поворота втулок и симметричное расположение осей давильных элементов относительно оси оправки. После установки давильных элементов на заданный зазор Z1 включают вращение оправки 2 и продольное перемещение основания 8 с давильными элементами. С момента внедрения их в заготовку начинается процесс деформирования. При перемещении давильных элементов на заданный размер, равный длине пояска 11, дается команда на отвод вкладышей 21 и ввод вкладышей 22, соответствующих последующему утолщенному пояску.

Как только вкладыши 21 выходят из взаимодействия с ограничителями 20, втулки начинают поворачиваться со скоростью, регулируемой дросселями, в зависимости от профиля детали на угол д до соприкосновения

863082 упора 17 и ограничителя 20 и сближения давильных элементов с установлением между давильными элементами и оправкой зазора, соответствующего толщине стенки t> получаемой детали 4. При получении заданной длины детали 1 давление от гидросистемы подается в свободные полости цилиндров поворота втулок и втулки поворачиваются в обратном направлении до взаимодействия ограничителя 19 с вкладышами 22, при этом происходит разведение давильных элементов с установкой необходимого зазора, соответствующего толщине стенки пояска 1, на другом конце получаемой детали.

По окончании деформирования вкладыши 22 выводят из взаимодействия с упором 18 и ограничителем 19, втулки поворачиваются до соприкосновения упора 18 и ограничителя 19, чем обеспечивается разведение давильных элементов на максимальный размер

Z> „Ïîñëå этого выключают вращение оправки, отводят прижим, деталь снимают с опр а вки, а основ ание с давильным и элементами возвращают в исходное положение. Затем цикл работы повторяют.

Работа станка может. быть полностью автоматизирована.

Механизм поворота втулок, выполненный в виде размещенного на основании гидроцилиндра и связанного с ним реечного механизма (фиг. 4), работает следующим образом.

Давление от гидросистемы подается в полость гидроцилиндра 24, корпус 15 которого являющийся ползушкой, перемещается в направляющих 14, а реечные накладки взаимодействуют с втулками на участках 13 и пово рачивают их на заданный угол. В станках, выполненных в виде конструкции, представленной на фиг. 5, вначале прокладками 23 регулируют положение оснований с втулками 9 относительно оси оправки исходя из заданного диаметра получаемой детали, а затем осуществляют работу станка по описанному циклу.

Предложенная конструкция применима для ротационной вытяжки деталей по прямой и обратной схемам, а также для станков с неподвижно установленной клетью и продольно перемещающимся шпинделем. Предлагаемый станок отличается рациональной компоновкой узлов и механизмов, небольшими размерами и конструктивным весом, повышенной надежностью при эксплуатации и точностью за счет уменьшения количества соединений (а следовательно, суммарной величины люфтов) и сокращения расстояния от точки приложения нагрузки до несущих элементов машины.

Формула изобретения

1. Устройство для ротационной обработки полых изделий, содержащее смонтированные на основании на осях давильные эле1О менты и механизмы их радиального перемещения, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения изготовления изделий с переменной толщиной стенки и повышения качества готового изделия, оно снабжено

1s закрепленными на основании упорами и зубчатой рейкой, а механизм радиального перемещения каждого давильного элемента выполнен в виде жестко установленной на оси давильного элемента и кинематически связанной с зубчатой рейкой эксцентриковой втулки с поворотным приспособлением, а также закрепленных на каждой эксцентриковой втулке механизма радиального перемещения давильного элемента, ограничителей, установленных с возможностью взаимодействия с упорами, при этом поворотное приспособление каждой втулки механизма радиаль-ного перемещения давильного элемента выполнено в виде силового цилиндра.

2. Устройство по п. 1, отличающееся тем, что силовой цилиндр поворота втулки мехаЗО низма радиального перемещения давильного элемента закреплен на упомянутой втулке, а шток силового цилиндра жестко соединен с основанием.

3. Устройство по п. 1, отличающееся тем, что силовой цилиндр поворота втулки механизма радиального перемещения давильного элемента закреплен на основании, при этом зубчатая рейка закреплена на штоке силового цилиндра, а давильный элемент установлен эксцентрично на оси.

40 4. Устройство по пп. 1 и 2, отличающееся тем, что втулки механизма радиального перемещения давильных элементов установлены с возможностью регулировки расстояния между ними.

Источники информации, принятые во внимание при экспертизе

1. Коновалов Е. Г., Сидоренко В. А. Чистовая и упрочняющая ротационная обработка поверхностей. Минск, «Вышэйшая школа, 1968, с. 138, рис. 101.

863082

Составитель Е. Хохрина

Редактор Л. Копецкая Техред А. Бойкас Корректор Е. Рошко

Заказ 7643/12 Тираж 89! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4