Матрица для обжима концов труб

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДИТЕЛЬСТВУ

<1>863092 (61) Дополнительное к ввт. свид-ву (22) Заявлено 02. 07. 79 (21} 2787125/25-27 с присоединением заявки Йо (23) Приоритет

Опубликовано 150981, Ьюллетеиь М З4 р )м. к,.з

В 21 0 41/04

Государственный комитет

СССР по дедам изобретений н открытий (53) УДК 621.774. . 72 (088. 8) Дата опубликования описания 15. 09. 81 (71) Заявитель (54 ) РАТРИЦА ДЛЯ ОБЖИМА КОНЦОВ

ТРУБ

Р=

S (Ди-S) 4 cosd.

Изобретение относится к устройствам для изменения диаметра концов труб обработкой давлением.

Известна матрица для обжима концов труб, содержащая соосно установленные в обойме калибрующий и деформирующие элементы, рабочая поверхность каждого из которых образована сопряженными между собой эаходным конусом, рабочим пояском и обратным конусом (.1).

Однако при обжиме концевой части трубных заготовок на конусном переходе обжатой заготовки остаются

15 ступеньки от цилиндрических поясков волок, следствием чего является необходимость увеличения припуска.

Кроме того, при произвольном расположении относительно друг друга составляющих частей многосекционной волоки вообще не может быть получена деталь с конусным переходом заданного угла конусности.

Целью изобретения является создание конструкции составной матрицы для обжима концевой части полых цилиндрических заготовок, обеспечивающей достижение более высокой точности наружного диаметра и качества поверхности обжимаемой заготовки.

Поставленная цель достигается тем, что в матрице для обжима концов труб, содержащей соосно установленные в обойме калибрующий и деформирующие элементы, рабочая поверхность .каждого из которых образована сопряженными между собой заходным конусом, рабочим пояском и обратным конусом, рабочие пояски деформирующих элементов выполнены коническими и расположены на одной поверхности, образуя поверхность эаходного конуса составной матрицы, причем рабочие пояски установлены друг от друга на расстоянии, определяемом иэ соотношения где  — расстояние между коническими рабочими поясками деформирующих элементов по образующей заходного конуса матрицыю мме

S - толщина стенки обжимаемой трубной заготовки, мм;

863092 где В

dM диаметр рабочего пояска калибрующей части матрицы, мм; с — угол между осью матрицы и образующей поверхности конических поясков.

На конических рабочих поясках отдельных деформирующих элементов матрицы выполнены радиусные канавки, расположенные в шахматном порядке по высоте матрицы.

Последний калибрующий элемент имеет цилиндрический рабочий поясок и образует калибрующую часть матрицы. Угол конусности конических рабочих поясков определяется углом конического перехода обжатой детао ли и на 4-5 меньше угла заходного конуса отдельных деформирующих элементов матрицы.

Повышение точности наружного диаметра и качества поверхности обжатой части заготовки приводит к снижению расхода металла и уменьшению трудоемкости последующей обработки детали за счет уменьшения площади контакта заготовки с матрицей и улучшения условий смазки контактирующих поверхностей. При этом за счет расположения конических рабочих поясков на определенном расстоянии 6 друг от друга между поясками осуществляется внеконтактная деформация обжима заготовки по конусной поверхности того же угла Ы, с которым выполнены конические пояски деформирующих элементов матрицы. Наличие радиусных канавок на рабочих поясках матрицы позволяет подавать смазку самотеком на все деформирующие элементы. Расположение их в шахматном порядке позволяет избежать продольных отпечатков от них на обжатой части заготовок.

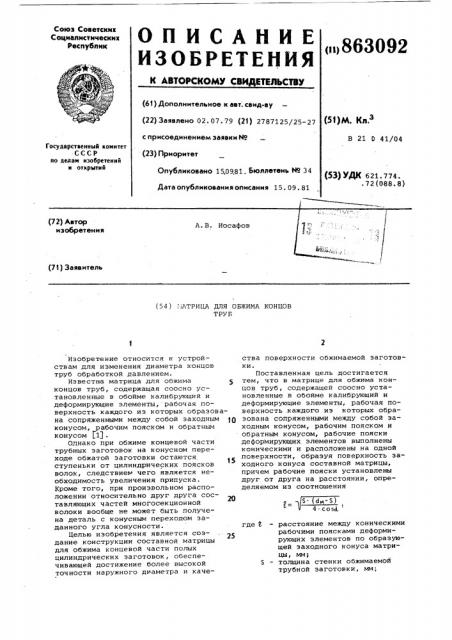

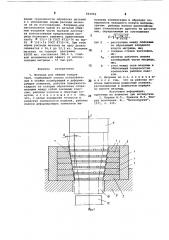

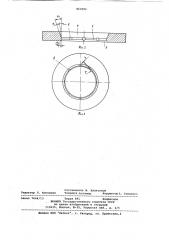

На фиг. 1 изображена матрица, общий вид разрез; на фиг. 2 — деформирующий элемент матрицы, разрез; на фиг. 3 — то же, вид сверху.

Матрица для обжима концевой части трубных заготовок содержит несколько деформирующих элементов

1 и калибрующий элемент 2,. установленные соосно и запрессованные в обойму 3. Рабочая поверхность Каждого деформирующего элемента 1 и калибрующего элемента 2 образована заходным конусом 4, рабочим пояском 5 и обратным конусом 6. Рабочий поясок калибрующего элемента 2 выполнен цилиндрическим, и его диаметр определяет диаметр обжатой цилиндрической части заготовки. Рабочий поясок 5 деформирующих элементов 1 выполнен коническим. Поверхности конических рабочих поясков 5 отдельных деформирующих элементов 1 матрицы расположены на одной конИческой поверхности 7, являющейся поверхностью заходного конуса составной матрицы.

Угол aL, заходного конуса 4 каждого

40 деформирующего элемента на 4-5 больше угла * конического рабочего пояска 5. Величина угла д обратного конуса 6 составляет 8-10 . Конические рабочие пояски деформирующих элементов установлены друг от друга на расстоянии 6 и на них вы1 полнены радиусные канавки 8,расположенные по высоте матрицы в шахматном порядке и предназначенные для смазки контактирующих поверхностей.

Глубина канавок h, их радиус " и количество канавок на каждом из деформирующих элементов зависят от диаметра обжимаемой заготовки и степени обжатия. Обойма 3 с деформирующим и калибрующим элементами установлена в блок 9.

Работа матрицы осуществляется следующим образом.

Заготовка 10 устанавливается в матрицу. При ходе ползуна пресса вниз пуансон 11 давит на заготовку.

Заготовка при продавливании через матрицу обжимается на заданную длину до необходимого диаметра, определяемого диаметром калибровочной части

2 матрицы. Длина обжимаемой части заготовки определяется величиной рабочего хода ползуна пресса. После обжима заготовка 10 выталкивается из матрицы, закрепленной в блоке 9, выталкивателем 12 пресса. Смазка в процессе обжима подается сверху в зазор между наружной поверхностью заготовки и поверхностью заходного конуса матрицы и по радиусным канавкам 8 поступает на конические рабочие пояски 5 каждого из деформирующих элементов составной матрицы. Нормальная работа матрицы обеспечивается при расположении рабочих поясков на расстоянии, определяемом соотношением расстояние между коническими рабочими поясками деформирующих элементов по образующей заходного конуса матрицы, мм;

S — толщина стенки обжимаемой трубной заготовки, мм

d — диаметр рабочего пояска каЩ либрующего элемента матримм е угол между осью матрицы и образующей поверхности конических поясКов.

Применение матрицы для обжима концов труб позволяет за счет повышения точности и качества поверхности наружного диаметра уменьшить припуск на последующую механическую обработку деталей по обжатому концу, а в ряде случаев полностью исключить обработку резанием со снятием стружки. Это приводит к значительному сни863092 жению трудоемкости обработки деталей и к уменьшению нормы расхода металла на их изготовление. Например,для изготовления одной из деталей обжимом концевой части трубной заготовки использование предлагаемой матри„ позволяет 3 „енить применяем 5 трубу 4 152 18 ГОСТ 8732-74 на трубу У 152 к 16 ГОСТ 8732-74. При этом норма расхода металла на одну деталь снижается с 36,4 до 32,2 кг. Экономия металла на годовую программу

83000 шт. составляет 348,6 т, годовой экономический эффект от использования матрицы — 55 тыс.руб.

Формула изобретения

1. Матрица для обжима концов труб, содержащая соосно установленные в обойме калибрующий и деформи- 2п рующие элементы, рабочая поверхность каждого из которых образована сопряженными между собой заходным конусом, рабочим пояском и обратным конусом, отличающаяся тем, что, с целью повышения точности и качества поверхности. изделия, рабочие пояски деформирующих элементов выполнены коническими и образуют поверхности заходного конуса матрицы причем рабочие пояски расположены один относительно другого на расстоя нии, определяемом из соотношения где — расстояние между пойсками по образующей заходного конуса матрицы, ьм

S — толщина стенки заготовки, мм; д„ - диаметр рабочего пояска калибрующей части матрицы, мм

d. — угол между осью матрицы и образующей поверхностью конических рабочих поясков °

2. Матрица по п.1, о т л и ч а ющ а я с я тем, что на рабочих поясках выполнены радиусные канавки, расположенные в шахматном порядке по высоте матрицы. источники информации, принятые во внимание при экспертизе

1. Перлин Н.Л., Ерманок М.З. Теория волочения. M., "Металлургия", 1971, с. 129.

863092

Составитель И. Капи тонов

Техред И.Асталош Корректор A. Гриценко

Редактор Л. Копецкая

Заказ 7644/13

Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная,4